135型螺杆泵螺杆外旋风切削加工研究

通过对旋风切削理论的研究,确定了该方法对螺杆加工的可行性,并应用该理论对135型螺杆泵螺杆的旋风切削加工进行研究,分析各参数的关系及相互影响的因素,在此基础上获得135型螺杆外旋风切削加工的参数关系方程,同时讨论了三螺杆泵螺杆的材料选择及制造工艺,为螺杆加工提供了有参考价值的加工方案,也为高精度螺杆制造的进一步研究,提供了有力的技术参考。

螺杆泵转子螺杆为摆线形成的成型螺旋面,如何快速准确地加工出螺杆的螺旋面是螺杆加工工艺中最为关键的一个环节。这一环节也决定了螺杆泵整体的运行效果。在对螺杆加工的研究上,更多的是集中在用于传动的丝杆或用于水泵上的异形螺杆的加工,这类螺杆要么精度高但形状简单,要么形状复杂但精度要求低。其研究角度也多以成型加工为主,也有部分文献是研究传动丝杆旋风切削加工方法的。但传动用丝杆截面相对简单,多以矩形,梯形、圆弧形为主,并且槽深有限,切削加工余量并不是非常大,通过成型刀具车削或是旋风切削的方式都可获得较高效率,较好质量的加工产品,但是三螺杆泵螺杆本身截面结构复杂,为多段摆线组成,且槽的深度大,导程也比较长,普通车削加工难度非常大,因此在实际生产中多以专用机床及成型铣的方式进行加工,但这类加工有一个很大的弊端就是成本高,一把刀具只能加工一种螺杆。因此真空技术网(http://www.chvacuum.com/)认为研究应用普通刀具对螺杆进行成型加工是非常必要的,为提高加工效率,将普通刀具的数量增加,并将切削速度提高,这种加工方法称为旋风切削方法。

1、旋风切削基本原理

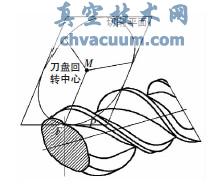

旋风切削为在普通机床上加动力头,通过动力头带动刀盘上安装的普通刀具进行高速切削。旋风切削特点:刀具可用普通刀具代替成型刀具进行切削,刀具重复刃磨次数多,扩大了对象的加工范围,切削速度高,且可以安装多把,切削效率高,旋风切削加工螺杆原理如图1所示。

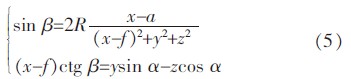

图1 切削原理

由图1知,任意时刻刀具回转在零件表面留下切削线,当机床相对工件做进给运动时,相当于这一切削线在沿着工件轴线做螺旋运动,在工件表面就形成了螺旋加工面,实现螺旋槽型面加工。旋风切削在加工螺杆泵摆线螺杆时,为获得比较好的加工精度,两者要满足如下条件:

(1)为获得根部的圆柱形面(齿根圆形面),刀具的尖部要与螺杆根部圆弧相切;

(2)为获得螺旋面顶部与外圆柱面的空间廓形线,旋风切削用刀具刀尖要通过外部螺旋线。

2、旋风切削参数

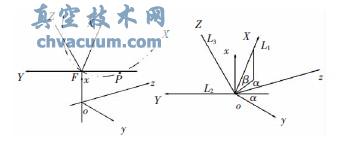

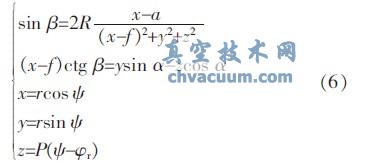

根据两者的加工关系建立刀具和螺杆件的空间位置关系,按此关系建立如图2的坐标体系。

图2 工件刀具坐标系

根据图1及图2可以得出,要应用旋风切削,必须确定刀盘的半径MF,刀盘的安装角度α、β。设刀盘半径为R,因此R、α、β与原螺杆截面方程的关系就是决定旋风切削应用的关键参数数据。

3、135型螺杆泵螺杆旋风切削参数关系计算

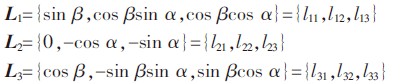

按图2方式建立工件、刀具形成的切削面的用户坐标系,设旋风切削形成的坐标体系的3个基本向量为L1、L2、L3。则根据图2所示有

F点是刀具切削刃与工件加工面的共有点,设F在螺杆坐标系的坐标为(f,0,0),由图1及图2,根据坐标变换式子可得F点在刀盘坐标系下与F点在螺杆坐标系下的坐标关系式为

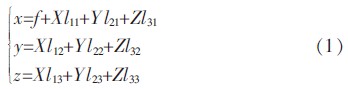

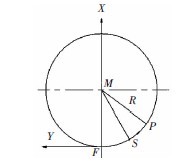

如图3所示为刀盘所在坐标平面XMY。按图可得,刀尖的切削圆方程为

![]()

由图3有S点到圆心M的距离为

![]()

正交坐标变换下,距离不变所以在螺杆坐标系下SF的距离有

![]()

将式(5)与135型螺杆型面上P点的方程联立(见图1)就可以获得旋风切削下,刀盘的安装参数与螺杆截面曲线的关系,设135型螺杆型面P点参数方程为x=rcosψ、y=rsinψ、z=P(ψ-φr)。联立式(5)有

式中r———螺杆的顶圆半径;φr———端截面点所在位置角度值。

由式(6)将切削圆半径R及切削面安装角α、β与被加工螺杆螺旋面上的点P对应的角度ψ联系起来,通过式(6)确定旋风切削加工时安装参数α、β与螺旋型面参数ψ之间的关系。

图3 切削圆

式(6)中ψ的确定对α、β有关键性的作用,确定好ψ后,再带入式(6)求出α、β,如果先确定β或α中的任何一个,再求解其他2个参数都是比较困难的。下面来确定ψ,由刀具切削圆轴向看,刀具切削通过轨迹如图3所示,式(6)确定的依据是,假定旋风切削时,刀尖切出的轨迹通过F、P点,而ψ正是在P点时的切削轨迹线所对应的角度。从加工过程分析,P点的位置,是受刀具回转半径以及切削平面相对加工工件倾斜角度所决定的,也就是R及β所决定。因此初设R及β,用式(6)中式①来定ψ值,再重新计算α、β,由此就可以合理确定旋风切削加工时刀盘的安装角度。

4、应用旋风切削的工艺过程分析

对于三螺杆泵的主从螺杆,因导程较一般螺杆大,齿槽宽且深,切削量大,因此建议的加工流程是先用指状铣刀对螺杆进行粗铣,然后用旋风切削进行精加工,这样刀具的使用寿命长,在刀的设置上建议应用4把刀,对称分布,两前、两后,前刀粗加工后刀精加工,受力平衡,对工件造成的变形量小,提升加工精度。在螺杆的材料选择上,传统的选择是45钢或40Cr,这2种材料在热处理工艺中,材料稳定性差,变形量大,表面渗氮处理后合格率低,需经校形处理,工艺复杂性增加,质量稳定性受到很大影响。20CrMnTi、40CrNiMo,38CrMoAl、40Cr4种材料经各自热处理及表面处理工艺要达到使用要求显示,20CrMnTi的变形量最小,180长,直径27的杆件径向变形不超过5μm,经磨削处理后,可达使用要求。因此建议采用20CrMnTi,材料费用上无差别,机加工后进行渗碳处理,硬度可以达到HRC58,耐磨性极大增强,变形小,工件心部强度高。20CrMnTi属低碳钢,材料韧、塑性强,切削加工性差,因此在机加工时,应选用硬度较高的硬质合金牌号的刀具,增强因材料韧、塑性而带来的对刀具的磨损,从而提高刀具的使用寿命。

5、结语

通过对135型螺杆旋风切削的理论研究,合理确定135型螺杆旋风切削时的加工参数,确保能正确应用该方法加工螺杆。旋风切削从机理上讲是一种近似切削的方法,对从杆及小螺距的主杆有非常好的近似加工效果。旋风切削可以通过普通机床添加动力头的方式改造实现,因其高的切削速度,可以使螺杆的加工效率得到较大的提升,设备与专用的螺杆加工设备比较,价格低廉,因此大大降低螺杆整体制造成本。如此看来,对于小螺杆应推广应用旋风切削法进行加工。当前数控技术飞速发展,在设备改造中,通过数控方式的引入,会进一步简化加工操作过程的复杂性,提升加工的精确性,提高应用该方法加工螺杆的质量稳定性。总的来说更好的研究、应用旋风切削加工螺杆,对中小加工企业提升产品质量、降低加工成本、获得稳定的产品意义重大。