等壁厚螺杆泵定子剪应变的有限元分析

等壁厚螺杆泵解决了常规泵定子受力、散热和温胀等不均匀问题,改善了螺杆泵性能。利用有限元法对等壁厚螺杆泵定子剪应变进行研究,对比分析将位移约束施加在泵筒外层和衬套外层时定子的剪应变分布,并探讨衬套弹性模量和泊松比对等壁厚螺杆泵定子剪应变分布的影响。结果表明:泵筒和衬套间的固定接触作用对定子剪应变分布有一定影响;相同工况下,衬套弹性模量在4GPa 到40GPa 时,等壁厚螺杆泵定子具有更长的使用寿命和更好的工作性能;相同工况下,衬套泊松比越接近于0.5,等壁厚螺杆泵定子的使用寿命越长,工作性能越好。

引言

螺杆泵属于容积式泵,由转子和定子组成。螺杆泵在石油工业领域因适宜于高粘度、高含砂量原油开采,同比采油量能耗低和设备制造成本低等优点,应用规模逐年扩大。常规泵在工作时,产生热量主要聚集在橡胶衬套最厚部分,热效应会使内腔变小,摩擦损失增加,机械效率降低。为此,等壁厚螺杆泵应运而生。国外已经在稠油井中进行了现场试验。目前研究与应用证明,与常规泵相比其性能得到了改进。国内已经具备独立生产各型螺杆泵的条件,等壁厚螺杆泵也有了一定的现场使用,但整体上与国外同型号产品相比还存在着较大的差距。为延长螺杆泵使用寿命,改善螺杆泵工作性能,还需要加强对等壁厚螺杆泵的研究。

定子内轮廓线变化能够影响泵的工作特性,因此需要研究受内压作用下定子内轮廓线的变化。目前还没有有效的手段能够直接对定子剪应变进行测试。利用有限元法对等壁厚螺杆泵定子剪应变进行研究是有益的尝试。许多学者为了简化模型,将泵筒去掉,位移约束直接施加在衬套外层。这种做法只是单纯考虑了内压对定子内轮廓线变化的影响,而没有考虑泵筒和衬套间的固定接触作用。本文利用有限元法对等壁厚螺杆泵定子剪应变进行研究,位移约束施加在泵筒外层,泵筒和衬套间采用非线性接触方式,用以模拟泵筒和衬套间的固定接触,并与位移约束直接施加在衬套外层时定子的剪应变分布进行对比分析。同时探讨了由于衬套材料不同而引起的不同弹性模量和泊松比对等壁厚螺杆泵定子剪应变的影响。

1、螺杆泵定子模型的构建

1.1、螺杆泵定子的成型工艺

等壁厚螺杆泵衬套厚度相等且较薄,衬套与泵筒内部轮廓相同。等壁厚螺杆泵定子的加工工艺一般采用能满足定子泵筒尺寸精度及机械性能的铸造工艺加工泵筒,或采用成型工艺使泵筒外观呈螺旋扭曲状。随着加工工艺的发展,研制了二次浇铸的方式加工等壁厚定子,该方法是:首先制成螺杆泵泵筒,然后在泵筒内壁用大直径模芯浇铸成衬套,最后在衬套内用直径较小的转子模芯浇铸厚度相等的橡胶衬套,形成等壁厚定子。近几年,沈阳工业大学结合单螺杆泵衬套的特殊结构,在国内首次提出了无瞬心包络镗削方法加工泵筒的内螺旋曲面,扩展了泵筒的加工方法。

等壁厚螺杆泵定子模型中几何参数尽量与GLB800 常规泵相同,衬套厚度取8mm,泵筒内外表面均是双螺旋曲面,厚度取10mm,以此为例进行分析研究,具体参数如图1 所示。

图1 等壁厚螺杆泵定子截面

1.2、有限元模型

张劲等通过对比分析论证了三维模型和平面应变模型所求出的内压作用下定子内轮廓线变形、应力和应变基本是一致的,可以用平面模型来代替三维模型,从而大幅度提高求解效率。因此,本文中的有限元模型选用二维平面模型。衬套的单元类型为PLANE182,由于变形较小,可视为不可压缩材料,橡胶本构关系按线弹性处理,弹性模量E1=4MPa,泊松比μ1=0.499。泵筒的单元类型为PLANE183,弹性模量E2=210GPa,泊松比μ2=0.26。泵筒和衬套之间采用面-面的接触方式。

2、定子剪应变的有限元计算结果及分析

2.1、均匀压力作用下定子的剪应变分布

假设定子内腔液体压力为5MPa,模拟时将5MPa 均匀压力作用到定子内腔上。图2 为均匀压力作用下,等壁厚螺杆泵定子的剪应变分布。图2a)为将x 和y 方向的位移约束施加在泵筒外层时定子的剪应变分布。图2b)为将x 和y 方向的位移约束施加在衬套外层时定子的剪应变分布。从图中可以看出:位移约束施加在泵筒外层和衬套外层时,定子的最大剪应变都在B、H 处,前者为1.41%,后者为1.26%。由上述分析可知:均匀压力作用下,位移约束施加在泵筒外层时定子的最大剪应变大于施加在衬套外层时。

a)位移约束施加在泵筒外层时b)位移约束施加在衬套外层时

图2 均匀压力作用下定子的剪应变分布

2.2、压差作用下定子的剪应变分布

图3 为压差作用下,等壁厚螺杆泵定子的剪应变分布。图3a)为将x和y 方向的位移约束施加在泵筒外层时定子的剪应变分布。图3b)为将x 和y 方向的位移约束施加在衬套外层时定子的剪应变分布。从图中可以看出:压差作用下,位移约束施加在泵筒外层和衬套外层时,定子的

最大剪应变都在d 处,前者为1.35%,后者为1.36%,相差很小。由上述分析可知:压差作用下,定子的剪应变分布与均匀压力作用下相比有了很大的变化,位移约束施加在泵筒外层时定子的最大剪应变稍稍小于直接施加在衬套外层时,这与定子受均匀压力作用时有所不同。压差作用下,定子的最大剪应变在衬套与泵筒的交界面附近。因此,对于等壁厚螺杆泵来讲,这意味着泵筒和衬套间的联接强度将受到考验,其联接处可能会是等壁厚螺杆泵的疲劳失效处。对等壁厚螺杆泵而言,正确地选取胶粘剂并确定适当的粘接工艺以保证良好的粘接质量很重要。

a)位移约束施加在泵筒外层时b)位移约束施加在衬套外层时

图3 压差作用下定子的剪应变分布

2.3、弹性模量对定子剪应变分布的影响

利用有限元法探讨衬套弹性模量E1和泊松比μ1对等壁厚螺杆泵定子剪应变分布的影响。通过改变衬套弹性模量E1来观察定子最大剪应变在压差作用下的变化,如图4 所示。相同条件下,衬套弹性模量E1=4MPa~4GPa 时,定子的最大剪应变随弹性模量增大而减小;E1=4GPa~40GPa 时,定子的最大剪应变随弹性模量增大而缓慢减小;E1=40GPa~400GPa 时,定子的最大剪应变随弹性模量增大而增大。由以上分析可知:相同工况下,当衬套弹性模量在4GPa 到40GPa 时,定子的最大剪应变数值较小且变化趋势较平稳,因此等壁厚螺杆泵具有更长的使寿命和更好的工作性能。等壁厚螺杆泵定子的剪应变不只数值大小随弹性模量而变化,当衬套和泵筒的弹性模量相差不大时,最大剪应变的发生位置也有了改变。相同条件下,衬套弹性模量取4GPa 时,最大剪应变在e、k 处(图略)。由以上分析可知:相同工况下,由于衬套弹性模量的不同引起定子最大剪应变发生位置不同,会导致等壁厚螺杆泵定子失效位置和失效形式的不同。

图4 定子最大剪应变随弹性模量的变化

2.4、泊松比对定子剪应变分布的影响

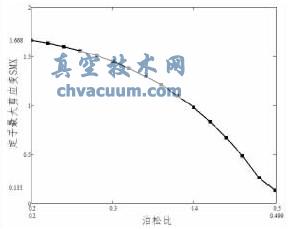

通过改变衬套泊松比μ1来观察等壁厚螺杆泵定子最大剪应变在压差作用下的变化,如图5 所示。相同条件下,定子的最大剪应变随泊松比增大而减小。由以上分析可知:相同工况下,衬套泊松比越接近于0.5,定子的最大剪应变越小,等壁厚螺杆泵定子的使用寿命越长,工作性能越好。

衬套泊松比的变化也会引起等壁厚螺杆泵定子最大剪应变发生位置变化。相同条件下,只有当衬套泊松比接近于0.5 时,定子的最大剪应变才在衬套外层直线段中点d 处,否则定子的最大剪应变在B、H 处(图略)。由以上分析可知:相同工况下,衬套泊松比的变化引起定子大剪应变发生位置变化,会导致等壁厚螺杆泵定子失效形式和失效位置改变。

图5 定子最大剪应变随泊松比的变化

3、结论

(1)均匀压力作用下,位移约束施加在泵筒外层时定子的最大剪应变大于施加在衬套外层时;压差作用下,位移约束施加在泵筒外层时定子的最大剪应变稍稍小于施加在衬套外层时。泵筒和衬套间的固定接触作用对定子剪应变分布有一定影响,利用有限元法对分析精度要求高的等壁厚螺杆泵定子进行研究时,应将位移约束施加在泵筒外层。

(2)相同工况下,衬套弹性模量取4GPa 到40GPa 区间时,等壁厚螺杆泵具有更长的使用寿命和更好的工作性能,衬套弹性模量的不同会导致定子失效位置和失效形式不同。

(3)相同工况下,衬套泊松比越接近于0.5,等壁厚螺杆泵定子的使用寿命越长,工作性能越好,衬套泊松比的变化会导致定子失效形式和失效位置变化。