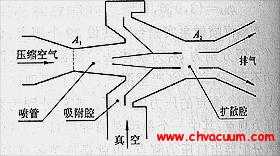

活塞式真空发生器改进及真空响应过程仿真

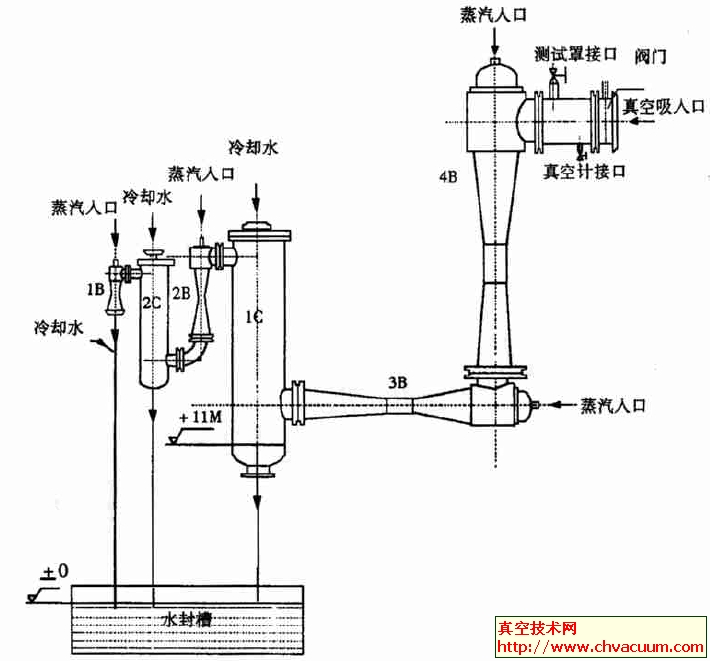

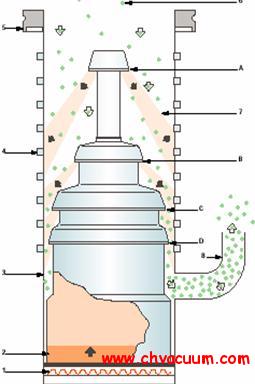

上节中(双活塞缸式气动真空发生器改进设计的理论依据)通过对系统极限真空度和响应时间的分析, 发现了现阶段限制系统主要性能提高的主要原因。因此, 本文提出了采用一个抽气换向阀来替代原有两个抽气单向阀的改进设计, 改进后的系统工作原理如图2 所示, 命名为PVSCTC- 2。

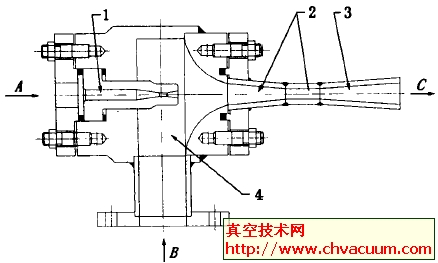

1.动力腔Ⅰ 2.动力腔Ⅱ 3.真空腔Ⅰ 4.真空腔Ⅱ 5.真空容器 6.真空吸盘 7.抽气换向阀 8.驱动换向阀

图2 改进后的系统工作原理

活塞式真空发生器的抽气过程采用抽气换向阀控制时, 不仅消除了抽气流道中原抽气单向阀开启压力的损失, 也克服了抽气过程抽气有效面积逐渐减小的不利影响, 有利于提高系统极限真空度、减少响应时间。但在PVSCTC- 2型中依然保留了原两个排气单向阀, 这是因为若同样以换向阀取代两排气单向阀, 虽然可使真空腔排气时余隙容积气体压力有所降低, 也减少了回流气体产生的真空压力波动, 但当活塞反向运动时,大气气体也将流入上一次行程中的抽气腔内, 反而增加了活塞运动时的阻力, 不利于往复运动速度的提高, 从而也影响系统的有效抽速; 另外, 若突然停止气源供气, 活塞很可能最终停留在行程的一侧, 使抽气换向阀处在换向过程中, 这样就不能保证真空腔室与真空容器连接的密闭性, 不能维持住真空吸盘处原有的真空度, 导致吸取的工件脱落。所以, 为了避免上述两点不利影响, 保留了原有两个排气单向阀。

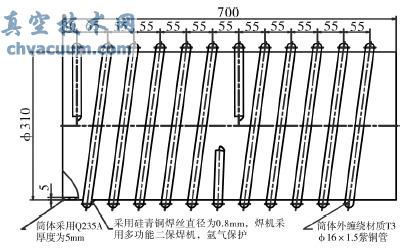

但是, 在此改进的同时, 也随之带来了不利的影响。由于在具体结构设计时, 抽气换向阀是位于动力腔室和真空腔室之间, 靠外侧的真空腔室Ⅱ在抽气时需绕过整个真空腔体, 不可避免使得余隙容积增大, 这对系统极限真空度有不利影响, 也增大了真空容器中压力波动。在具体零部件结构设计前, 先对系统进行了仿真研究, 主要参数如下: 动力腔直径40 mm, 真空腔直径40 mm, 活塞杆直径8 mm, 行程40 mm,供给压力0.15 MPa。

图3 为系统结构改进前后的真空响应过程对比。仿真结果表明, PVSCTC- 2 在系统极限真空度和响应时间这两项主要性能指标上都有一定程度提高。同时, 图3 中PVSCTC- 2的真空响应过程也的确出现之前分析的气体回流产生的真空度波动现象, 这是由结构设计所造成的, 无法避免, 只能通过尽可能减小真空腔室的余隙容积来减小波动。

图3 系统改进前后真空响应过程仿真结果对比