油扩散泵返油率的控制分析

基于真空系统油扩散泵的工作原理,分析油扩散泵返油的原因,总结出油扩散泵控制返油的方法;引用实例阐述如何查找返油原因;并根据具体原因采取具体措施,以降低油扩散泵的返油率。

随着真空技术的不断发展,真空设备在冶金工业被广泛应用。油扩散泵作为大多数高真空系统的主泵,具有结构简单,抽气速率高,容易获得高真空等特点,备受青睐;但是真空技术网(http://www.chvacuum.com/)认为油扩散泵的返油问题,多年以来,却在生产实际中难以得到有效地解决。本文就如何控制油扩散泵的返油率,以期获得高真空系统为目的,从油扩散泵的设计原理及在生产实际中积累的经验进行探讨。

1、油扩散泵结构及工作原理

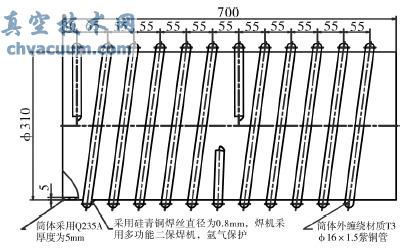

油扩散泵是以油蒸汽射流来携带气体达到抽真空目的。油扩散泵结构如图1。它主要由泵体、导流管、分馏环和加热器组成。油作为工作液装在下面油锅内,经过加热器加热变成油蒸汽,沿着导流管上升,当油蒸汽到一、二、三级喷嘴处时,由于喷嘴处的截面突然缩小,蒸汽流的速度提高,高速的油蒸汽流从喷嘴喷出,形成伞形,只要气体分子碰到油蒸汽就极容易被携带走,而后达到泵的内壁上,泵壁是用冷却水冷却的,所以油蒸汽被冷凝成为油滴,沿泵壁流入油锅,气体分子不能被冷凝而放出;油再经过加热,蒸发成油蒸汽,一级一级地把气体分子从a1 区带到a2 区a3 再送到排气口,被前级泵抽走而实现排气的。

图1 油扩散泵结构

2、结构设计造成油扩散泵返油的因素

2.1、泵壁、特别是顶部泵壁的冷却能力

不适当的泵壁表面温度,使碰撞在扩散泵表面的蒸汽分子可能不会凝聚;沿泵壁向下流的油层表面温度比泵壁温度高的多,易于产生再蒸发,形成油返流,所以泵壁冷却效率要高。顶部泵壁的充分冷却能大大减少一级喷嘴表面的油膜和油滴再蒸发引起的返流率。

2.2、扩散泵加热功率过大,油温过高,返油率增大

油扩散泵加热功率过大超出最佳值,油蒸汽射流密度增大,被抽气体不易向蒸汽分子中扩散,蒸汽流速度过大,撞击到泵壁上来不及冷凝反而溅射,就增加了油分子向被抽容器中扩散的机率,从而增大了返流率。

2.3、扩散泵入口障板阻挡油分子散射的能力不强

油扩散泵入口障板的主要作用是,当扩散泵正常工作时,阻挡不规则运动的油蒸汽分子向被抽容器中返流的屏障。障板的结构对阻挡油分子的返流有很大关系。

2.4、喷射塔变形、倾斜或位置变化

喷射塔是由各级喷嘴及导流管组成,它的变形将直接影响到喷嘴的缝隙大小与张角,扩散泵工作时油蒸汽分子的喷射面积及喷射力,缝隙过大,喷射出的蒸汽流速度变小,不能碰到泵壁冷却;张角过大,从喷口到泵壁的距离远了,不能在泵壁形成密集的蒸汽流;张角过小,油分子水平方向速度增大,容易引起油蒸汽反射到高真空端。喷射塔的位移带动喷嘴的位置变化,将引起油蒸汽分子携带气体的区域变化和冷却时间变化。

2.5、出口压力过大,引起返油

油扩散泵的出口压力不能超过最大反压强,当扩散泵工作时出口压强过大,气体将由前级泵向扩散泵反扩散,改变油蒸汽分子的的定向运动,增大油蒸汽返流率。

3、控制油扩散泵返油率的常规措施

目前,主要措施是捕集器的应用。捕集器主要有挡油帽、障板和阱三种型式。

3.1、挡油帽和挡油环

扩散泵采用挡油帽(图2)和挡油环(图3)装置,可以有效地阻止油的返流。此结构主要控制一级喷嘴表面的油膜和油滴的再蒸发,一级喷嘴表面的油膜和油滴的再蒸发,要占总返油量的70%。挡油帽的使用降低了返油的主要来源,它可使返油率减少50%左右,而对泵的抽速却无显著影响。挡油帽用水冷却比不用水冷却效果要好。如果在顶部喷嘴的上方,紧贴泵壁加一挡油环,则效果更佳,最多时返油率可减少达20%。结构如图。

图2 挡油帽 图3 挡油环

3.2、障板

由于油蒸汽从泵入口处向被抽容器中返流,因此在泵入口处可装上阻拦油蒸汽返流的障板,来减少油的返流。障板通常用水冷却。

高真空情况下,蒸汽分子是直线运动的,所以障板就是不能使蒸汽分子直线穿过。当油蒸汽向高真空端运动时,就必然要和障板相碰撞,使油蒸汽分子或者凝结在障板上,或者减弱它的漫射能力。扩散泵正常工作中油蒸汽分子先撞导管壁被吸留,吸留的分子蒸发;在靠近真空容器的泵壁再次被吸留,再蒸发;已经有两次碰撞的蒸汽分子继续向真空容器中扩散,这时就撞击到障板上,从而阻止油蒸汽的返流。

4、实例分析

以我公司目前使用的卧式板材真空退火炉为例。卧式板材真空退火炉真空系统由两套泵组并联,主泵为两台K-800T 的油扩散泵,该设备在使用过程中故障率很高,不能正常使用。现象:高真空度达不到使用要求,真空度为8.9×10-2 Pa;成品退火料被污染(表面发黑);扩散泵耗油较明显,每炉料将有约1.5 L~2 L 的泵油返回炉体;判断为返油严重。分析原因:根据扩散泵返油的主要因素来逐一排除,分析泵返油的原因。

①扩散泵壁冷却能力的检测,室温27 ℃,冷却水压0.3 MPa;冷却水畅通;冷却水进水温度25 ℃,出口温度为30~35 ℃;泵壁温度30 ℃;冷却能力达到要求。

②测量加热功率符合标准;油温实时监测200~220 ℃(扩散泵油温要求范围200~230 ℃,最高不超过250 ℃),实测结果符合扩散泵工作要求。排除了加热功率过高引起返流的因素。

③入口处水冷障板冷却水畅通,进水压力正常,出口温度30 ℃,障板的使用符合要求。障板的结构是否合理在炉体外无法判断。

④前级泵的抽速满足扩散泵的出口压强(实测真空度为1.3×10-1 Pa),因此排除了出口压力过大引起返流的因素。

⑤其它返流因素排除后,判断有可能是喷射塔变形、倾斜或位移引起返流。

于是将扩散泵解体,发现炉底变形,炉底中心拱起,喷射塔依次向上位移,扩散泵一级喷嘴顶面已高出泵口水平面大约25 mm(原低于泵口水平面50 mm),且喷射塔倾斜,已经将泵入口处的水冷障板顶起变形见图4、图5。

扩散泵喷射塔的喷嘴间隙和张角(图6)变化将影响油蒸汽分子的工作性能。喷口缝隙大小,影响蒸汽流的密度和速度。塔上移倾斜后顶部顶住水冷障板,喷嘴间隙发生变化,间隙大的一边,油蒸汽流喷射后的蒸汽分子速度变慢,携带气体分子不能快速到达泵壁冷却,从而部分油蒸汽返流;倾斜变形后,导致喷嘴变形一边高一边低,从而改变喷嘴蒸汽流喷出方向发生变化,偏向炉口方向喷射过去,增加了油蒸汽分子的返流。

图4 变形前 图5 变形后 图6 张角α

喷咀变形势必引起喷口张角的不规则变化,张角过大区域,喷嘴出来的油蒸汽分子离泵壁距离远了,油蒸汽分子不能被全部冷却,部分向炉体返流;张角小的区域,油分子从喷嘴喷出后的水平方向速度增大,容易引起油蒸汽反射到炉体,增加返流。处理过程:将油扩散泵炉底钢板加厚重新更换,增大炉底板抵抗油分子的拉力变形;水冷障板重新制作并将原叶片加密(百叶窗式),改进设计成光密水冷障板,增加水冷障板阻挡油分子的能力。经过这样处理改进后,扩散泵返油率大大减少,系统工作真空度达到2.3×10-3 Pa,成品表面光亮度有很大提高。

5、结论

本文根据理论及经验分析得出扩散泵结构造成返油率增大的可能因素,介绍了控制油扩散泵返油率采取的几种措施方法,真空技术网(http://www.chvacuum.com/)认为对生产实际中提高真空系统的真空度,诊断系统故障,提高效能都具有重要作用。