新型节能活塞式气动真空发生器

射流式真空发生器需持续供气以维持真空,需消耗大量压缩空气。针对这一问题,提出了一种基于容积扩张产生真空原理的活塞式气动真空发生器总体结构方案。为了提高系统极限真空度、缩短真空响应时间、减少耗气量,该方案中采用了两个不等径活塞的设计方案和由抽气换向阀控制真空腔室气体流动并在真空维持阶段进行流量控制的方法来提高性能指标。活塞式真空发生器原型样机的试验结果表明,其极限真空度可达93kPa,真空响应时间约为3.70s,在60s工作时间内的耗气量较同级别射流式真空发生器的耗气量减少了约71.3%。

气动真空吸取技术已越来越广泛地应用于工业自动化的各个领域,主要用于吸取易碎、难以夹持的工件,进行搬运、夹紧或包装等作业。其中,射流式真空发生器是真空吸取单元的关键元件,如果要在真空口处维持一定的真空度,必须对它持续定量供气。在一个具有一定规模的气动控制系统中,真空发生器的数量往往是可观的,由此造成的耗能也是巨大的。因此,如何减少真空吸取过程的耗气量,对实现气动系统的节能具有重要的研究意义和经济价值。

近年来,国内外许多学者对气动真空吸取技术的节能问题进行了深入研究,例如,设计了采用串联式、并联式等结构形式的射流式真空发生器,或将射流式真空发生器和单向阀、控制阀等组合构成真空发生器组件。虽然这些改进可在某些特定的场合下减少耗气量,但是并没有从根本上克服射流式真空发生器需要持续供气且耗气量大的缺点,在节能效果或成本上并不十分理想。鉴于这样的情况,笔者提出了一种新型的双活塞式小型气动真空发生器的技术方案。该技术方案利用压缩空气驱动真空发生器的一侧活塞运动,通过连杆带动另一侧活塞运动,从而在真空腔室内通过局部容积扩张产生真空,这虽然与一般的往复式活塞真空泵有相似之处,但在驱动方式和结构上却有显著不同。该方案的活塞式真空发生器体积小、结构简单,采用气压驱动方式,能作为独立的气动元件在局部使用。

1、活塞式真空发生器的技术方案

1.1、活塞式真空发生器工作原理

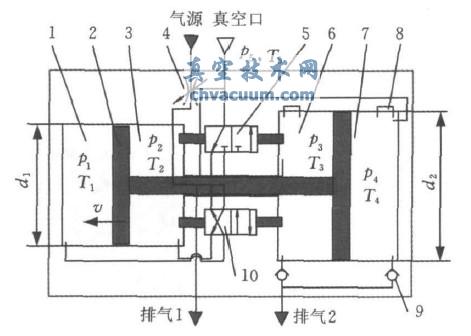

根据局部容积扩张产生真空的原理,双活塞式真空发生器包括驱动腔室和真空发生腔室。由于总体外形结构尺寸的限制,不可能只通过一次抽取过程就使被抽取的密闭真空容器或连接管路达到所需的真空度,而是需要通过活塞的往复运动,持续不断地产生真空。因此,在结构上需要有能够控制活塞往复运动的控制阀以及控制真空腔室抽气、排气过程的控制阀。经反复设计,最终得到的活塞式真空发生器(piston vacuum generator,PVG)总体结构如图1所示。

1.驱动腔 2.活塞组件 3.驱动腔 4.流量控制阀 5.抽气换向阀 6.真空腔 7.真空腔 8.平衡气道 9.排气单向阀 10.进气换向阀

图1 PVG总体结构示意图

如图1所示,工作时,气源气体通过进气换向阀进入驱动腔,推动活塞组件向左运动,驱动腔中的气体通过进气换向阀排向大气;同时,真空腔容积扩张,真空腔此时与真空口相连,在真空口处形成一定的真空,真空腔中的气体被压缩后通过排气单向阀排出。当活塞运动到行程端时,触发进气换向阀和抽气换向阀换向,气源气体进入驱动腔,驱动活塞向右运动,驱动腔中的气体排出;此时,真空腔与真空口相连,继续产生一定真空,真空腔中上次抽出的气体通过排气单向阀排出。当活塞运动到行程另一终点时再次触发两个换向阀换向,如此反复循环,即可在真空口处持续产生一定的真空。

1.2、活塞式真空发生器的关键部件

1.2.1、抽气控制阀

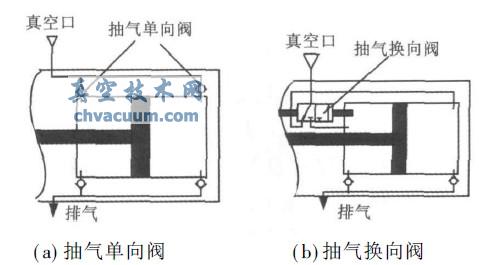

抽气控制阀的主要作用是切换真空腔室与真空口处的连接。在研究过程中曾经研究了如图2所示的抽气单向阀和抽气换向阀两种结构方案,它们都可满足基本的功能需求,但是在极限真空度的性能指标上有一定差异,对此分析说明如下。

(a)抽气单向阀 (b)抽气换向阀

图2 两种抽气控制阀结构方案

4、结论

(1)为了满足快速响应和低耗气的双重需求,采用抽气单向阀、不等径活塞、平衡气道和阶梯式流量控制阀,得到了活塞式真空发生器总体结构方案。

(2)建立了活塞式真空发生器的数学模型,进行了仿真研究,分析了主要结构参数和供给压力对系统动态响应特性的影响。仿真和试验结果对比表明建立的数学模型是正确可信的。

(3)活塞式真空发生器原型样机试验结果表明,其主要性能指标均超过同级别射流式真空发生器,尤其在真空维持阶段可极大地减少供给流量,实现节能。下一步的工作还需在具体结构设计和工艺上改进,控制整体重量和成本,尽可能符合应用要求。