水蒸气喷射泵抽气系统组成与抽气过程

水蒸气喷射泵具有结构简单、没有运动部件、维护简单、可以抽出含粉尘气体、工作稳定可靠、抽气量大等优点,由水蒸气喷射泵为主泵组成的抽气系统广泛应用于石油化工中减压蒸馏、冶金工业中炉外精炼、航天工业的模拟试验、喷射制冷技术等大型成套设备中。

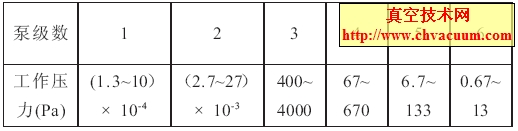

由于单级水蒸气喷射泵的压缩比一般不大于10,因此要获得更高的真空度,必须采用多级泵串联才能实现。多级水蒸气喷射泵系统的工作真空度与抽气系统中泵的数量有关,表1 给出多级泵抽气系统的级数与所获得的工作压力之间的关系。

表1 多级泵级数与工作压力的关系

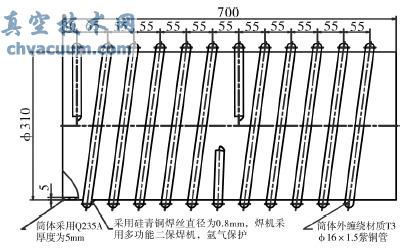

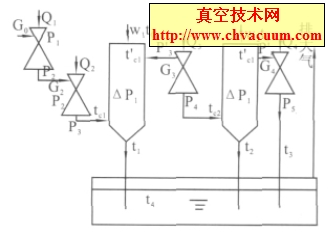

下图所示为一套4 级水蒸气喷射泵抽气系统,该系统的抽气过程为:在第一级喷嘴中通入一定压力、一定流量的工作蒸汽(Q1),用来引射真空容器中的被抽气体(气体负荷为G0),被抽气体和工作蒸汽的混合气体经第一级扩压器压缩进入第二级泵中;第二级泵再以一定流量的工作蒸汽(Q2)来引射第一级泵排出的蒸汽与被抽气体的混合物(被抽气体),经扩压器压缩而被排到下一级。在第二级泵中排出的混合物中包含有第一级、第二级的工作蒸汽和被抽气体,故在这种混合物中工作蒸汽的比例占有绝大部分,若继续排入第三级泵,则气体负荷过大,会使第三级泵工作蒸汽消耗量过大,提高了生产成本。因此,在第二和第三级泵中间设置中间冷凝器,将混和物中的绝大部分蒸汽冷凝成水,由冷凝器回水管排掉。同样,三、四级泵之间也要设置冷凝器,最后将被抽气体排到大气中,获得维持一定的真空度。

图 4 级水蒸汽喷射泵抽气系统