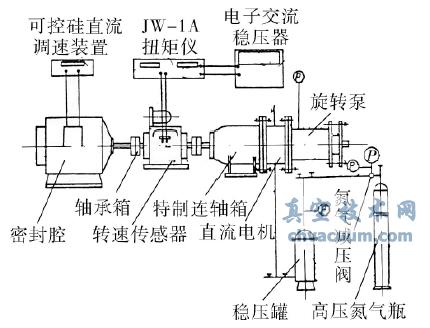

湿式制动器的几种密封方案的分析研究

该文通过对湿式制动器密封方案的工况适应性、密封可靠性以及密封寿命等重要技术特性的分析研究,归纳总结了湿式制动器所采用的四种类型的密封产品O形圈、Y形圈、Y+O形圈和同轴组合密封圈的优缺点,为不同工况条件下的湿式制动器提供了适配的密封技术解决方案。

湿式制动器最早出现在美国,与干式制动器比较,湿式制动器以其高效长久的制动性能被机械工业广泛采用,如工程机械、矿山机械等。由于湿式制动器具有制动力矩大,使用寿命长,抗热衰退、抗污染能力强以及免维护等特点,也是某些机械式压力机的主传动部件,如汽车覆盖件专门压力机械采用的制动器。国内对湿式制动器的研究,主要集中在摩擦磨损、非稳态散热、温度场与应力场、振动与噪声、结构设计与产品制造工艺等方面,对于湿式制动器所采用的密封方案与技术,国内涉足较少,也不全面。文献介绍的是WCQ-3C 型防爆无轨胶轮车驱动桥制动器的密封改造,将O形圈改为Y形圈,并得到了较好的工程结果,该文献的制动器密封形式比较典型,也比较成功,文献是对Y形圈用于湿式制动器的一种实验验证研究。文献是对一种湿式制动器中所应用的矩形密封圈密封机理的研究,并指导实际的密封与密封沟槽设计,该制动湿式制动器多用于摩托车和小轿车中,并不属于湿式制动器。本文主要分析湿式制动器的常用密封方案,概括而言,包括下述几种结构。

1、O形圈密封方案

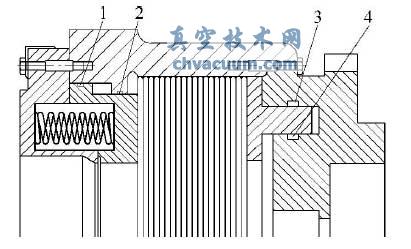

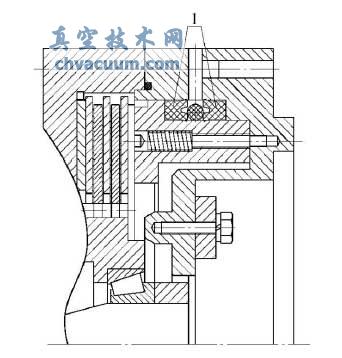

O形圈作为密封产品,结构简单、价格便宜、密封性能优良、密封结构紧凑、拆装方便。早期的湿式制动器所采用的密封圈,主要以O形圈为主。其典型的密封安装形式如图1所示,图中1、2、3、4所采用的密封圈均为O形圈。

图1 O 形圈为主要密封形似的湿式制动器结构示意图

采用O形圈作为湿式制动器的密封圈,文献归纳其主要缺点包括:制动器启动摩擦阻尼较大,O形圈在使用过程中存在“爬行”现象,从而使制动器响应时间长,与之相对应的是,制动器的动、静摩擦片脱开滞后并影响制动效果,并伴有系统过热,影响制动器本身的使用寿命。

其实,用O形圈做湿式制动器的动密封,由于橡胶的焦耳效应,制动器工作时的热效应会使O形圈箍紧往复运动活塞杆,如图1右侧密封圈3,造成密封圈O形圈的早期老化,引起O形圈的磨损以至于密封失效。

从O形圈的产品结构方面分析,O形圈属于典型的“对称式结构”密封圈,根据橡胶弹性体与滑动面之间液膜的反向流体动力学理论,它在进行杆往复运动密封时,活塞杆的入行程并不能将活塞杆的出行程的液膜全部带回,即,用O形圈进行活塞杆的往复动密封,外露活塞杆上会积累油液,宏观表现为密封不良。对于制动器而言,O形圈用于往复动密封时,制动器中的液压油会被杆的往复运动带入制动液中,对制动液造成污染,影响制动器摩擦片的摩擦性能,从而影响制动器的制动性能,甚至造成制动失效。正因如此,在湿式制动器的动密封中,很多制动器制造公司会选择线径较大的O形圈,如线径为7mm,或者直接用Y形圈代替O形圈。

2、Y形圈密封方案

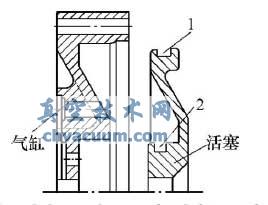

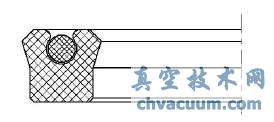

Y形圈作为一种优质的唇形密封圈,其优质高效的密封效果得到了密封行业的一致认可,目前在湿式制动器中被广泛应用,如汽车覆盖件自动冲压生产线中的机械压力机(文献)。随着国内汽车行业近几年的快速发展,汽车覆盖件自动冲压生产线中的机械压力机的制动器与离合器所采用的Y形圈呈现出标准化的趋势,国内企业正开始着手这方面的工作,如广州机械科学研究院有限公司与济南二机床集团有限公司所进行的相关工作。图2为采用Y形圈密封方案的湿式制动器及密封沟槽结构示意图,图中1和2即为Y形密封圈的安装沟槽图。

图2 机械压力机制动器及密封沟槽结构示意图

图2所示的制动器的密封方案,密封产品为Y形圈,工作介质为压缩气体或油气混合物,工作压力为0.7MPa。由于该制动器的工作介质为含油压缩空气,工作压力只有0.7MPa,Y形圈因所采用的材质不同,结构也有所不同。根据广州机械科学研究院有限公司与济南二机床的相关工作,Y形圈分为两种结构类型,如图3和图4所示。其中,图3所示结构适合采用聚氨酯材料,硬度为邵氏A93,图4所示结构适合采用丁腈橡胶材料,硬度为邵氏A85。结合有限元分析(FEA),结构a能更好地随着介质压力的变化而调整唇口的接触压力,较结构b具有更好的密封适应性。实践证明,制动器采用这两种结构的Y形圈,密封效果与密封寿命均比较优秀。

文献和文献对Y形圈用于工作介质为液压油的制动器的密封可靠性也提供了实验验证。

图3 Y 形圈结构a 图4 Y 形圈结构b

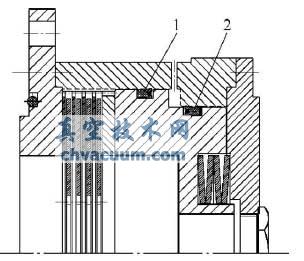

3、Y+O形圈密封结构

图2所示的制动器采用Y形圈作为主密封,满足了气动摩擦制动器所要求的动作灵敏、反应快速与工作可靠的性能要求,实际工程中,汽车自动冲压生产线所配备的空气压缩包中的空气压力是需要保持在一定范围内的,一般依靠空气压缩机来进行气压补充,也就是说,机械压力机在实际使用中有一定的压力损失。或者说,在0.7MPa以下的气压状态下,Y形圈并不能提供零泄漏的密封效果。Y形圈的这一密封特性,不仅适用密封气体,也适用于密封液体,一般认为,在流体压力低于7MPa时,这一结论都是适用的。为了克服Y形圈的这一缺点,采用液压油的制动器,技术人员一般选择Y+O 形式的密封结构,以提高Y 形圈的低压密封性能。图5和图6为采用Y+O形密封圈的制动器的结构示意图,其中图5活塞结构为阶梯结构,图6密封沟槽为单槽结构,密封圈的安装形式如图5、图6所示。

图5 Y+O 形圈为主要密封形似的湿式制动器结构示意图(阶梯活塞结构)

图6 Y+O 形圈为主要密封形似的湿式制动器结构示意图(单槽结构)

上述图5和图6所示的制动器,推动制动盘的工作介质一般为液压油,工作压力一般不高于16MPa,7MPa左右的工作压力占较大比例。

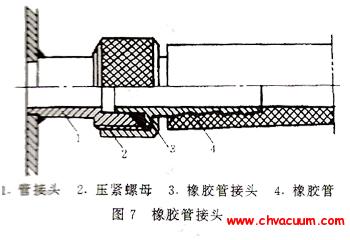

采用Y+O的密封结构形式,如图7所示,与Y形圈相比较,该结构的密封圈由于在Y形圈的凹槽内增加了储能环O形圈,提高了密封唇与金属滑动面的接触压力,使接触压力曲线更加陡峭,即接触压力曲线坡度更大,根据橡胶弹性体密封界面的反向流体动力学理论,密封圈的低压密封性能得到较大提高。实践证明,当Y形圈的材质选邵氏A90的橡胶,O形圈的材质选邵氏A70或邵氏A75的橡胶时,在介质压力小于16MPa的工况条件下,Y+O密封圈可以达到零泄漏的密封效果,在介质与密封圈相容性良好、工作温度在密封圈材质可承受范围的条件下,Y+O密封圈可有效运行超过两年。因此,Y+O形结构密封圈被很多制动器制造企业广泛使用。国内制动器制造企业应根据制动器的制动热效应所产生的温升以及工作介质类型,选择合适的橡胶材料,如氟橡胶或丁腈橡胶,避免因材料不适配而造成的密封失效。

图7 Y+O 密封结构形式图

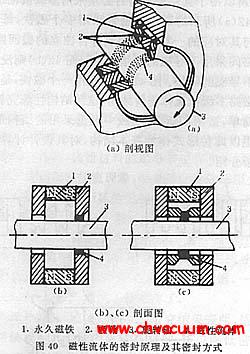

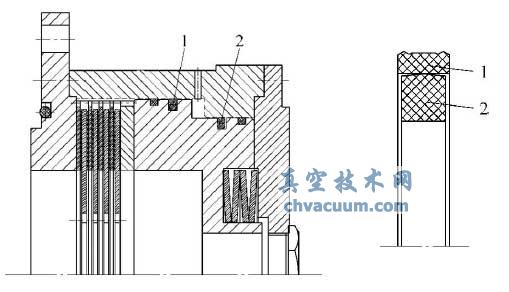

4、同轴组合密封结构

近几年,部分国外湿式制动器采用同轴组合密封圈的密封类型,如图8中所示,此制动器的组合密封产品结构如图9所示。如前所述,湿式制动器的工作压力一般小于7MPa,在该工作压力下,同轴组合密封圈的密封滑环如果采用聚四氟乙烯或增强型聚四氟乙烯,由于密封面与滑动面之间无法贴合紧密,存在一定的低压泄液现象,从而造成制动液被污染,影响制动效果。为了克服同轴组合密封的这一缺点,本文推荐的同轴组合密封圈的密封滑环(图9中的零件1)不采用聚四氟乙烯材料而用聚酯材料,弹性体则采用优质的“两高一低”的橡胶材料,密封材料经过如此调整,本同轴组合密封可达到零泄漏的状态,密封优良。密封滑环所采用的高分子聚酯材料可在120℃一下长期工作,满足制动器制动热影响的要求。

不过,由于本同轴组合密封圈的密封滑环采用的是聚酯材料,产品工作时,密封面的摩擦阻尼较大,制动器活塞回位灵活性降低,解决这一缺点的方法是:增加复位弹簧的弹性模量或增加复位弹簧的数量。一般而言,对于湿式制动器,复位弹簧的复位力应参考制动力进行设计。实践证明,对于湿式制动器,复位弹簧的复位力大于或等于制动力的10%是合适的。

图8 同轴组合密封为主密封1-密封滑环2-弹性体的制动器结构示意图 图9 同轴组合密封结构示意图

5、小结

目前国内的湿式制动器的密封方案,综合而言有上述四种典型结构。

第1种密封方案成本低廉,目前仍被广泛应用。

第2种密封方案主要用于机械压力机,特别是汽车覆盖件自动冲压设备,可满足高速制动与快速复位的要求,密封可靠性高,寿命长。

第3种方案则用于大型行走式工程机械,如矿卡、载重货车、大型牵引车等,恰当的密封材料选择,可提供较长的使用寿命,有取代第1种密封方案的趋势。

第4种密封方案为新型密封结构,目前在国内尚处于测试验证阶段,其密封可靠性非常优异,但制动器的弹簧复位力要求较大。

对于制动器弹簧复位力的大小,根据部分制动器制造企业的测算,这四种密封方案,制动器弹簧复位力为制动力的10%都是可靠的。