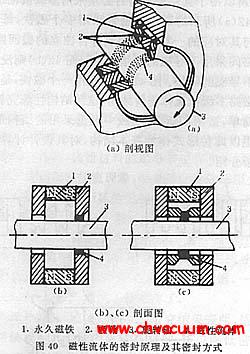

磁流体密封的研究现状

目前对磁流体密封的研究主要有3 个方面:

1. 密封件和密封体系的设计与制作

密封体系的设计主要包括动态过程密封、隔绝密封、特殊机械密封和环境密封4 个方面。

1) 动态过程密封,是磁流体应用中最早开发的, 应用于半导体加工、光学纤维、激光器、X 射线装置、热处理设备、硅单晶多晶炉和航空电子设备等需要特殊密封的场合。这种密封体系的密封性能好(可满足10-7Pa 的真空度要求) , 几乎无泄漏(最少泄漏量小于10- 12m3/Pa·s) , 密封所产生的阻尼小(效率可达99% ) , 使用寿命长(可长达10 年之久, 且更换磁流体后可继续使用)。但这种密封体系用于高压密封、高速密封和高温密封时, 需进行不同处理。

用于高压密封时, 由于密封能力是靠各级密封(一般每级密封为20~ 80kPa) 的压力和, 而且当密封级数超过一定的级数(一般为70~80级) 后, 密封能力就不再提高。若要进一步提高密封压力, 一般要采用压力平衡或组合密封的方式来达到对较高压力的密封。用于高速密封时, 要考虑磁流体的离心力和运动中产生的热与温度, 温度过高时需采用循环水冷却, 受离心力的限制主要与磁流体的性能和磁场强度有关。用于高温密封, 是磁流体密封最薄弱的环节。当温度超过永久磁铁和磁流体许可温度后, 磁场强度急剧下降, 磁流体的饱和磁化强度也急剧下降,从而使密封装置失去密封能力。

2) 隔绝密封,是利用磁流体对关键元件进行保护的一种密封方式。如在纺织工业中, 磁流体隔绝密封用来保护电动机轴承免受纤维污染; 如采用磁流体密封保持磁盘驱动器的主轴和专用计算机磁盘空腔的环境清洁, 且因磁流体良好的导热、导电性使硬盘驱动器的热量及时传出和防止产生电火花, 提高其可靠性; 在机床业中, 磁流体密封将含碎屑的切削液和轴衬润滑油隔绝, 从而延长轴承寿命; 为了保护清洁机器人不受油污和微粒的污染, 机器人所有的运动关节都采用磁流体密封来保证其清洁要求。

3) 特殊机械密封是把磁流体密封应用于具有特殊目的的密封, 压力范围一般在10- 6~ 106Pa,如应用最多的真空密封、铰孔阀和压力聚集器、磁流体轴承、水陆二用坦克动力传递轴的密封等, 具有密封可靠、结构简单、维修少、寿命长等特点。

4) 环境密封在化工厂、核电厂、冶炼厂等排放污染物, 如挥发性物质和危险物品的排放, 除了配件、阀门和接头外, 主要是泵。采用一级机械密封和一级磁流体密封, 可使泄漏降到零。普通的环境磁流体密封压力小于5×105Pa, 温度小于80℃, 转速小于5 000 r/min, 目前已经有使用超过8 年无泄漏的报道。当然所选的磁流体必须与环境气体相匹配。

2. 磁流体密封的性能测试

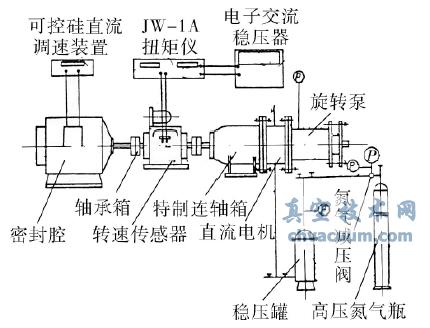

磁流体密封的性能测试有极限耐压能力、泄漏、使用寿命、功率损失、极限真空度和溅射特性等项,其中前3 个项目最为重要。以上多数项目指标可在图1所示的试验装置中测量或模拟测量。

图1 密封性能测试装置示意图

1) 极限耐压能力测量,启动电机, 使轴按规定转速旋转, 同时用压力泵使压力腔内的压力增大, 用溢流阀调定最大压力, 当压力增加到一定值时, 压力表上的标值会突然降低, 这时的压力就是所测的极限耐压能力。耐压能力与磁流体性能、密封装置的密封级数和密封间隙、轴的转速、温度等有关。在实验研究中, 可以改变以上因素, 并测得其极限耐压能力, 从而得到不同因素对耐压能力的影响。

2) 泄漏,先将图2 所示的系统以真空密封的方式抽真空, 当真空度到达10-6Pa 时, 用1×10-11std·cc/s He 氦质谱检漏仪直接测得除磁流体密封以外所有部位的密封; 然后开启电机和压力泵, 把压力腔的压力增大到试验要求, 再关好截止阀, 每经过一定时间后观察和记录压力表的数值, 最后根据测得的压力变化确定泄漏情况(单位:m3/Pa·s)。

3) 使用寿命,使用寿命无法直接测量, 需要把旋转速度、磁场强度、磁流体的饱和蒸汽压等按一定比例放大或缩小, 然后进行模拟试验, 测得模拟使用寿命, 最后换算为使用寿命。

4) 功率损失,是用磁流体密封装置进行功率传递时的输入功率与输出功率之差, 也可用传递效率来表示。其主要由轴承的效率决定, 因为密封用磁流体引起的功率损失很小, 只是旋转时磁流体被剪切而转化为热量的部分。一般磁流体密封装置的传动效率大于99%。

5) 极限真空度,是指真空密封情况下密封装置可以达到的最大的真空度。一般磁流体密封装置可以长时间稳定地达到10-6Pa 的真空度。测量真空度时必须使真空腔的体积尽量小, 具体测量与1)、2) 指标相同, 真空表上显示的就是真空度。

6) 溅射特性,是指液体密封圈破裂时磁流体溅射特点和重新愈合。如图2 所示, 在磁极两侧压力相同时, 磁流体的状态为图2a, 当右侧的压力大于左侧时, 磁流体发生弯曲(见图2b) , 当两侧的压力差大于一定值时就有气泡穿过磁流体(见图2c) , 若两侧压力差很大时, 磁流体就会被击穿, 被击穿时磁流体可能只在磁流体中间产生一窄通道(如图3d) ,也可能产生溅射(见图2e)。由于击穿后磁流体两侧的压力趋于相同, 磁流体又会重新愈合, 恢复耐压能力, 这是磁流体密封的特点。而且磁流体的破裂溅射能使装配时磁流体分布的不均匀变得均匀, 一般每个磁流体密封装置在刚加压时均会有此种现象。

图2 磁流体在密封装置内的形态

3. 磁流体密封能力的理论数值计算

影响磁流体密封装置耐压能力的因素很多, 要从理论上直接推导出耐压能力的计算公式相当困难, 目前只有一些近似计算公式和数值计算方法。

1) 近似计算公式

目前设计中使用的最为常见的简便公式(单级密封) 为:

![]()

式中: Dp ——承受的压差, Pa;M s——磁流体的饱和磁化强度, Gs;H ——磁场强度,Oe。

如磁流体的饱和磁化强度为500Gs, 间隙中的磁场强度为15 000Oe, 理论上可承受60 kPa 的压差, 考虑安全系数1. 8, 可承受33 kPa 的压差。但这个公式是建立在扩展的贝努力方程基础上的, 只考虑磁流体在压力作用下切割磁力线所做的功而获得的。没有考虑磁极极齿尺寸、密封间隙大小、磁流体粘度等因素, 且推导过程没有考虑到受压力后磁流体弯曲等现象, 与试验测量有较大的偏差。本文中考虑了以上因素进行计算, 得到了:

![]()

式中: L0——真空中的导磁率, 4P×10- 7 H/m ;w/h ——磁极极齿的宽与密封间隙之比;A——与间隙及磁流体弯曲程度有关的参数。

若考虑磁流体粘度对耐压能力的影响, 则式(2)可变为:

式中: Gs——磁流体粘度, cP。

根据式(2) 计算, 当间隙为0.3mm , 极齿宽度为0.3~ 0.5mm 时, 与式(1) 相符, 如间隙很小, 如为0.05mm 时, 式(2) 的计算值远远超过式(1) 的计算值, 与试验值较为接近, 见图3。

图3 间隙对密封耐压性能的影响

2) 数值计算

磁流体密封的数值计算所涉及的范围与近似计算公式相差很大, 其主要涉及磁场构型、磁流体注入量和流体动力学对密封能力的影响。许永兴等采用任意三角形网格划分的有限元法求解描述永磁软铁系统性质的非线性Poisson 方程, 以矢量磁位为计算量得到磁流体密封装置中间隙内的磁场分布情况, 得到极齿参数与密封耐压能力的关系。Ferfman. V. E 等从数值上研究了一级磁流体密封的流体动力学, 讨了磁场构型对磁力与离心力竞争而产生的对密封能力的影响, 获得了最佳磁流体注入量。Rakhuba. V. K 等进行了2 个复杂形状同轴旋转的固体间隙(模拟磁流体密封间隙) 中的磁流体有限环形薄层的三维流动结构和能力耗散的数值研究, 得到了横向流动对能量耗散的影响随转动速度增大而增大, 为高速旋转的磁流体密封的设计和研究提供了分析依据。