美国高温密封试验技术研究

高温密封是高超音速飞行器的关键技术。文章详细介绍了美国关于热密封结构所开展的试验技术研究,包括压力试验、热暴露试验、热摩擦试验、泄漏试验的试验方法和试验设备。

引言

高温密封是高超音速飞行器的关键技术,X-51A高超声速试验飞行器在首飞试验中就是因为发动机与尾喷管之间的密封泄漏导致无法达到预定马赫数。高速飞行器在飞行过程中要承受高热负荷及氧化环境,为此真空技术网(http://www.chvacuum.com/)认为密封构件必须具有良好的隔热性能;能将泄漏降到最低;具有良好的柔韧性,能够满足复杂的机身构型要求;具有良好的弹性和耐磨性,在热力循环载荷使用下能保持密封完整性。

NASA先后开展了多个有关高温密封的研究,包括NASA-JSC(X-38 项目)、NASA-ARC(热防护分支)、NASC-KSC(轨道飞行器试验)和Hi-Temp(密封和热防护制造)等。NASA GRC致力于研究用于发动机的耐热柔性动结构密封和用于可重复使用再入飞行器的控制面密封,经过几十年的发展,各类高温热密封组件已经广泛应用在航天飞机、X-37B、X-38、HTV-2、X-51 等飞行器中。

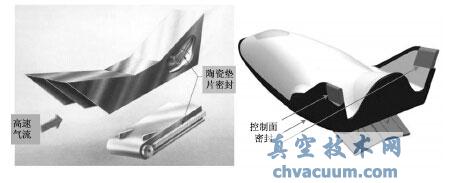

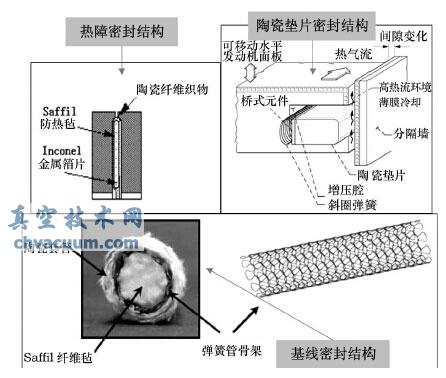

高超音速飞行器的密封位置主要在其操纵面如升降舵副翼、机体襟翼,前缘、缝隙/接口处和发动机/机身交界面,以及各种门如起落架门、货舱门、有效载重舱门、乘务人员通道门以及座舱罩等部位(如图1)。热密封结构主要有高温基线密封、热障密封结构、垫片密封结构等(如图2所示),基线密封是NASA 应用最多的结构,垫片密封结构由于具有强的抗氧化能力和良好的回弹性能,最早应用在X-51的冲压发动机上。

图1 高超音速飞行器热密封位置

图2 热密封结构类型

为了评估密封结构的性能、评价密封设计,NASA GRC开展了一系列的热密封试验研究,包括热暴露试验、电弧喷射试验、压力试验、热摩擦试验、泄漏试验等。本文详细介绍了美国的热密封试验技术。

1、热暴露试验

高超音速飞行器密封结构会承受很高的温度,飞行器在马赫数为10时发动机燃烧室入口处密封结构的温度高达2700℃,如果飞行器马赫数更高,密封结构的温度甚至更高。此外,密封结构需要具有很好的隔热性能,保证发动机、操纵面等在高热流条件下能够安全有效的运行,NASA GRC通过热暴露试验考核了温度对密封结构产生的影响。

GRC研究人员从20世纪80年代就对密封结构进行了热暴露试验,评定热暴露所产生的影响,在室温条件下,用两块不锈钢钢板将密封件夹紧放在一个固定装置上,对密封件施加总直径20%、25%、30%的线性压缩量,将压缩试验件及装置放置于加热炉中,通过程序控制加热炉将试件加热到1100℃并保温7min,这个时间刚好约为飞行器再入时密封结构在峰值温度所用的时间。炉中热电偶用来测量试验件的温度。然后将装置和试验件从加热炉中取出,并且自然冷却至室温后对试验件进行泄漏试验和压力试验,评价高温暴露对密封装置的渗透性、刚性、弹性的影响。

2、电弧喷射试验

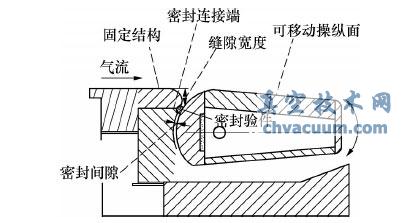

为了研究在加热条件下先进的操纵面密封和预紧器设计概念,同时评估密封与操纵面材料的相互影响。在1990s 后期,GRC 与波音公司合作在NASAAmes Research Center 的20MW平板试验台(PTF)上开发了一个电弧喷射装置,图3给出了试验装置示意图。装置由一个固定的逆流装置和一个可移动的不锈钢操纵面组成,操纵面上覆盖了AETB-8隔热毡来模拟飞行器的热防护,装置配备了一个半椭圆的喷管,保证高温气体可以通过喷管到达试验装置的顶部。密封件被放置在固定结构和操纵面的间隙,保持20%的压缩量,可以根据需要在-4°~+6°范围内调整试验装置的攻角。试验装置上安装了34个热电偶和7个压力传感器来监测试验件上的压力和温度,并监测试验装置的安全性。这个电弧喷射装置能够产生5.6×103~8.5×105 W/m2的热流,保证试验件顶部温度达到1200℃。

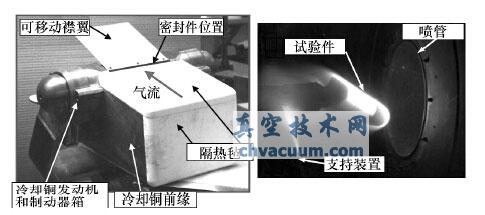

GRC后来又在NASA Johnson Space Center(JSC)带有锥形喷管的电弧喷射装置上开展了一系列的密封结构试验。这个装置与Ames 研究中心的装置不同。Ames研究中心的装置与喷管平齐安装,只能是试验件上表面暴露在热流环境,而JSC的电弧喷射装置采用锥形喷管,试验装置与喷管之间间隔几个英寸,这样使得装置的大部分暴露在热气流中。图4给出了JSC电弧喷射装置及试验照片。

图3 Ames 研究中心电弧喷射装置剖面示意图

图4 JSC 电弧喷射装置及试验照片

3、压力试验

高温下密封结构的弹性是高超音速飞行器密封的重要指标。为了提高密封结构的弹性,需要对密封结构进行不断的改进,例如改进基线弹簧管密封的填充物、弹簧骨架以及密封结构后的独立预载装置的结构设计以及材料。压力试验主要是考核密封结构在常温和高温环境中循环压缩载荷作用下的弹性,通过试验得到密封承载力与位移(如线性压缩量)的函数关系,对密封结构进行选材和结构设计的比较。

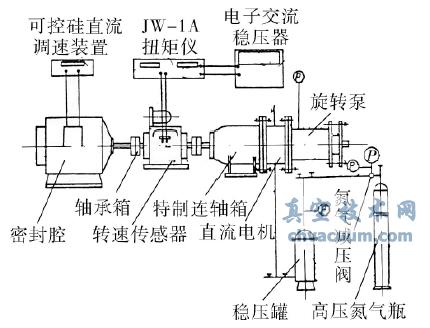

NASA GRC对各种设计的密封件进行了常温和高温压力试验,试验在高温压力/摩擦试验装置中进行。该试验装置由液压伺服系统、压力试验夹具、高温炉、非接触式激光位移计等组成,高温炉温度可以达到1700℃。采用激光位移计测量位移。采用测压元件监控施加到密封件上的载荷。采用引伸计测试铝上托板和上压盘的接触面之间的距离。图5给出了试验装置照片。

调整可移动上压板和固定下压板之间的平行度,将密封件放置到固定下压板上,移动上压板对试验件施加给定预载荷,使上下压板与试验件达到初始的接触状态。然后在该装置上进行压力试验。分别在不同温度下给定不同的加载速率,施加不同的压力、保压、在给定速率下卸载,循环这个过程多次,评估密封件的弹性和刚度。

图5 高温压力/摩擦试验装置

4、热摩擦试验

密封结构必须能抵抗摩擦破坏,密封结构在粗糙的、完整的密封界面上进行摩擦而不会引起泄漏。热摩擦试验主要针对垫片密封结构,为了评估不同设计形式的垫片密封,GRC 采用图5 所示的试验装置对AS800氮化硅垫片密封与C/SiC摩擦面进行了热摩擦试验评估密封磨损率和摩擦载荷。热摩擦试验需要更换试验夹具,试验夹具包括可移动摩擦面、固定密封架、四个氮化硅压紧弹簧、一个载荷传送元件等。图6给出了GRC进行热摩擦试验的试验夹具。

图6 热摩擦试验夹具

试验前,先要保证摩擦面摩擦方向以及横向的表面光洁度要求。分别将两个密封件以及两个摩擦面安装在两个固定的密封台的槽中,使密封件与可移动摩擦面保持接触。四个压紧弹簧安装在密封架槽的底部保证密封件与摩擦面的预载,弹簧的顶部放置一个载荷传送元件来支撑密封件并分配来自弹簧的载荷。试验装置底座下安装测压元件测量摩擦载荷。通过摩擦试验测试不同摩擦方向、摩擦表面条件、摩擦循环数等条件下的密封磨损率和摩擦载荷。

5、泄漏试验

密封结构必须能限制热气体的泄漏从而阻止热气流到达内部的热敏结构,泄漏试验的目的是通过试验得到密封件的泄漏率,以评价密封设计对气流的阻碍能力。

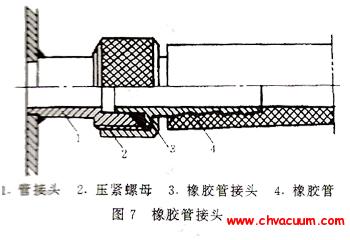

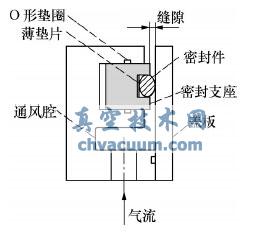

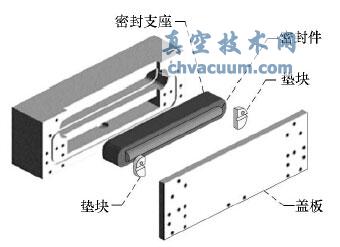

GRC对密封件进行了泄漏试验。该试验在泄漏试验机上进行。试验装置由密封支座、盖板、O形环等组成。试验装置上方的流量计测量通过试验件的气流量。压力传感器测量环境条件下沿密封件的压差,热电偶测量气流的温度。图7~图9分别给出了GRC进行泄漏试验的装置图。

图7 泄漏试验装置剖面示意图

图8 泄漏试验装置等视图

图9 泄漏试验装置前视图照片

压缩空气通过试验装置的底部入口通过通风腔,通过盖板和密封支座之间的间隙到达试验件和试验件与盖板之间的界面,然后从装置的顶部流出。将密封件安装在密封支座的槽内,然后插入泄漏试验装置内。通过调节槽内的金属垫片来控制施加于密封件上的预载荷或线性压力。底座上的弹性O形垫圈用在密封底座的边缘,防止底座后面和周围漏气,确保气流路径沿着试验件。盖板与试验装置螺接。通过试验测量沿密封件的压差、通过密封件的流量以及到达通风腔的入口空气温度,计算得到密封泄漏率与沿着密封件的压差和施加在密封条上的压力的函数关系,评价密封设计。

6、结束语

随着高超音速飞行器的发展,对高温密封技术的深入研究更加迫切,高温密封材料及结构的选型都离不开试验研究,NASA GRC在密封试验技术方面的研究值得借鉴和参考。