压缩式封隔器异型胶筒密封性能分析

为了提高油田分层开采特别是非常规油气完井技术中使用的封隔器常规胶筒的密封性能,使其应力分布更均匀,通过在胶筒与中心管接触一侧的中间开设小圆槽,设计出几种具有不同半径小圆槽的异型胶筒。采用非线性有限元方法,利用ANSYS 分析软件建立封隔器胶筒有限元模型,对比分析常规胶筒和异型胶筒的密封性能,并研究圆槽半径对封隔器密封性能的影响。结果表明:异型胶筒最大接触应力明显高于常规胶筒,且接触应力分布均匀,因此其密封性能高于常规胶筒; 在一定范围内,圆槽半径对接触应力影响不大,但圆槽半径过大会降低封隔器的密封性,应根据现场实际情况来确定圆槽半径。

随着油田勘探开发的深入,越来越多的深井、超深井、裸眼井开发,以及高压注水管柱技术、稠油热采管柱技术、水平井采油及增产管柱技术、机械防沙管柱技术等深入应用,对油田井下工具的性能要求也越来越高。作为石油勘探开发的主要井下工具之一,封隔器被广泛地应用于石油开采技术的各个领域,封隔器的主要作用是实现封隔产层或施工目的层,防止层间流体和压力相互干扰等。真空技术网(http://www.chvacuum.com/)认为封隔器的好坏,密封是关键。

目前封隔器的胶筒仍使用橡胶材料,在工作中靠管柱压重或借助水力载荷压缩胶筒实现密封,这种密封属于接触密封,其密封质量的好坏关键取决于井壁与橡胶筒之间接触应力的大小。胶筒密封元件在承载变形时,要求应力分布均匀,尽量避免和减少胶筒上的应力集中现象。为此,本文作者对常规封隔器胶筒进行改进,以减少胶筒上的应力集中,利用ANSYS 软件对改进后的胶筒结构参数进行了模拟,分析了封隔器胶筒与套管之间的接触应力。改进后的胶筒具有较好的密封性能,为封隔器胶筒的设计提出了一种新的思路。

1、新型封隔器胶筒的设计

根据封隔器胶筒的的变形规律、接触应力和密封原理,胶筒密封元件在承载变形时,其应力分布越均匀,密封效果越好。但是通过对常规胶筒的模拟计算发现,在胶筒受力坐封之后,胶筒与套管壁的接触应力分布不均匀,在靠近加载端,接触应力比较大,在胶筒中部和下部,接触应力明显减小。并且在分析胶筒变形规律发现,胶筒内侧( 也就是胶筒靠近中心管的一侧) 中间部分最先向外弯曲变形,胶筒内侧中间部分材料离开中心管,由此定性地认为胶筒内侧中间部分的橡胶对变形影响不大。

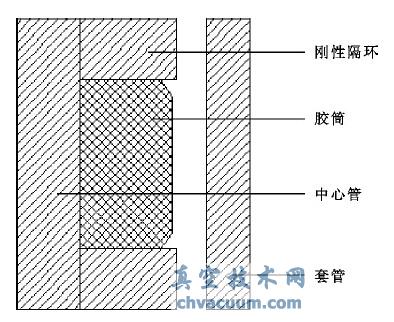

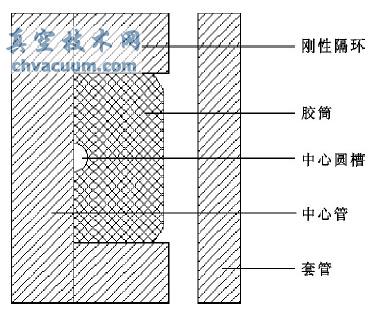

观察胶筒实际变形,其变形形式和模拟计算类似,由此定性分析认为,如果在胶筒内侧中间部位设计小圆槽结构,可能会使胶筒在受力之后变形更加容易,使胶筒更加紧密地贴在套管壁上,增大接触应力,且使接触应力均匀分布。根据以上分析,在图1 所示的常规胶筒内侧中间部分开出一个半径为1 ~5 mm 小圆槽( 其他结构尺寸均不变) ,从而设计出几种异型胶筒,如图2 所示。

图1 常规单胶筒封隔器示意图

图2 异型单胶筒封隔器示意图

4、结论

(1) 改进的封隔器异型胶筒接触应力比较均匀,且最大接触应力比常规胶筒的提高了23%,因而具有更好的密封性能。

(2) 研究的封隔器胶筒的圆槽半径在1 ~4 mm范围内对密封性能的影响不大。但当圆槽半径尺寸过大时,会大大降低封隔器的密封性。因此圆槽的尺寸可以根据现场实际情况来选择。