可伐合金与玻璃封接工艺的优化实验

金属与玻璃封接广泛使用于微电子金属封装、继电器、接插件、太阳能真空集热管等有真空气密性要求的场合,其中匹配封接大都采用可伐合金和高硅硼硬玻璃;但玻璃与可伐合金并不浸润,是通过可伐合金表面的氧化膜与玻璃的浸润融合实现气密封接的. 在实际生产中首先将可伐合金在高温湿氢中脱碳除气,然后对可伐合金表面进行预氧化处理,最后将可伐合金引线和底盘与玻坯装架在一起,在高温惰性或微氧化气氛中实现玻璃与可伐合金的紧密结合. 国内外大部分学者把对金属-玻璃封接的研究主要集中在对可伐合金氧化的研究,而有关封接(熔封) 工艺的研究则真空技术网较少报道.

熔封工艺参数主要包括熔封气氛、熔封温度和熔封时间,三者相互关联不能孤立对待. 有关熔封气氛对封接性能影响的认识存在某些分歧,有的认为熔封应在惰性或弱氧化性气氛中进行,也有的认为应在还原或弱还原性气氛中进行 . 应该指出,熔封气氛是非常重要的,可伐合金在预氧化工艺后表面生成的氧化膜的成分和厚度,很可能在高温进行熔封的过程中由于气氛的不同而改变. 因此,选择熔封气氛时尽可能保证氧化膜的成分和厚度在封接过程中不会发生显著的变化,否则也失去对可伐合金进行可控氧化的意义 . 熔封温度对封接性能影响也很大: 如熔封温度过低,玻璃黏度大,流动性不好,则难于填平封接区;而熔封温度过高,玻璃容易沸腾,在封接界面形成气泡,降低封接强度和气密性. 在相同的熔封气氛下,熔封温度与熔封时间对封接性能相互影响,需要根据产品结构、装配方式、几何尺寸而定. 一般来说,温度高,时间可短;温度低,时间则可长. 鉴于目前国内玻璃-可伐合金封接件的生产厂在使用同种硅硼硬玻璃时,熔封温度和熔封时间差异较大(900~1 030 ℃10~120 min) ,而且熔封环境也不尽相同,导致熔封气氛的性质不同,因而有必要对熔封的这三个工艺参数进行优化研究,进一步改善封接质量和提高封接件产品一致性.

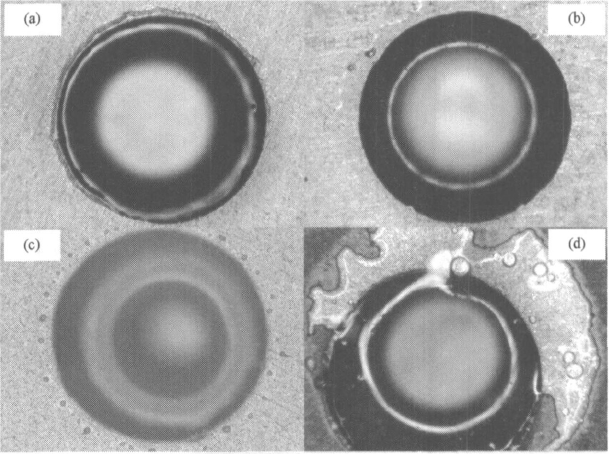

图1 不同熔封气氛下封接后的外观. (a) 1 %H2 - N2 ; (b) 115 %H2 - 1 %H2O- N2 ; (c) N2 ; (d) 1 %H2O- N2 气氛

1.1、试样

某厂HD-10平底双列金属封装用可伐合金底盘(30 mm ×15 mm ×1 mm) 和直径为0145 mm 可伐合金引线,封接玻璃为BH- G/ K 玻坯(高硅硼玻璃) . 实验中所用N2 为纯N2。

1.2、实验方法

通过控制氧化条件,首先在可伐合金表面生成厚度约015μm 的四种不同类型的氧化膜,分别为单一FeO (A) 、单一Fe3O4 (B) 、FeO + Fe3O4 混合物(C) 和Fe3O4 + Fe2O3 混合氧化物(D) .将具有单一Fe3O4 氧化膜的可伐合金底座和引线与玻坯装架后在1 000 ℃的N2 + 1 %H2 (a) 、115 %H2-1 %H2O-N2(b) 、N2(c) 和1%H2O-N2 气氛(d)中封接10 min ,观察底盘封接区外观,以此确定熔封气氛的影响.

将分别具有四种不同类型氧化膜的可伐合金底座和引线与玻坯装架后在900 ,950 ,980 ,1 000 和1 030 ℃的115 %H2 - 1 %H2O- N2 气氛中进行熔封,在这些温度下的停留时间分别为5 ,10 ,20 ,30 和40 min ,然后使用ZQJ - 230E 型氦质谱检漏仪对封接件进行气密性检查,在WDS- 5 型微机控制电子万能试验机上测定将引线从底盘封接区拉出所需的拉力,在Cambridge 360 扫描电镜下观察界面形貌以及元素分布,测定了玻璃沿引线爬坡高度. 根据GJB548A —96 方法2004 试验条件规定,对引线进行弯曲疲劳考核.