基于Solidworks和ADAMS的切割机虚拟样机设计与仿真分析

根据切割机的功能要求,运用Solidworks软件对切割机进行建模,然后将其导入ADAMS软件中,运用ADAMS软件对其传动系统进行仿真分析,为切割机的传动系统的设计及后续的制造提供一定的理论基础。

引言

随着制造业间的竞争日趋激烈,各类制造业企业必须积极解决其新产品的开发时间、质量、成本、服务、环境等难题。而信息技术的飞速发展,极大地促进了传统制造业的发展与革命。其中,作为21世纪的新先进制造模式敏捷制造的关键技术)))虚拟样机技术正成为各国纷纷研究的新热点。虚拟样机技术是一种基于产品计算机仿真模型的数字化设计方法,其核心是利用虚拟样机代替物理样机对产品进行创新设计、测试和评估,可缩短开发周期,降低成本,改进产品设计质量,提高面向客户与市场需求的能力。对于工业切割业来说,同样可以利用虚拟样机技术进行设计应用。

1、切割机性能要求

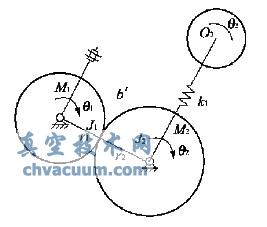

切割机主要是由基座、砂轮、电动机或其他动力源、托架、防护罩和给水器等所组成。本文中我们对其简化建模,其结构由皮带轮、带轮、传动轴、切割片等构件组成,其传动原理是:由电动机提供外力转动带轮1,带轮1和带轮2由皮带连接,带轮2连接传动轴,而传动轴的另一端与切割片集合,最终通过带轮2通过传动轴带动切割片作用。我们知道皮带轮的速比是轮径的比。平带传动若是不忽略滑动,即带轮之间的摩擦力,理论上为轮径比。但在实际应用研究中,需考虑皮带轮间的摩擦力,因此在本文中,对切割机的皮带轮进行了物理简化,即两轮相切,因为皮带轮中速比即轮径比,同时加上摩擦力bc,即将复杂的皮带轮简化为两齿轮相切结构。因为在ADAMS中,皮带轮的建模相当复杂,工作量繁琐。因此简化后,如图1中的大小圆相切,可避免不必要的复杂建模。而对于切割片部分,可以相应地看做负载,即N=Ft@V,其中,Ft是切向切割力,V是砂轮线速度。若Fn为切割处径向压力,就切割方式来说,切向力Ft是靠径向力Fn才能形成的;Fn越大,Ft越大;Fn/Ft大约在1.5~3之间。对F1进行定义为F1=kH,其中,k为弹性系数,受磨料硬度、砂轮自锐性、砂轮强度、被切材硬度、尺寸、切割处径向压力等等许多因素决定的。因此确定k的区间即可达到对切割机性能优化的目的。经过上述简化后,切割机的传动系统可以简化为图1所示。

H1、H2是转角,J1、J2是转动惯量,M1、M2是转矩,bc是阻尼系数,k1是弹簧系数,r1、r2是齿轮半径

图1 切割机传动系统

5、结论

本文介绍了切割机工作原理,同时工作中由于皮带间一定摩擦因数下,过高或过低的负载载荷,都会导致皮带滑脱,切割机出力异常等问题。因此为了对切割机机构进行优化,我们需要推导验证出负载功率即转化为弹性系数k正常运行区间。为物理样机的制造提供一定依据。经过ADAMS建模分析很好地验证了上述情况,并求出了负载弹性系数运行正常区间,研究表明,利用ADAMS对模型进行分析,通过仿真分析得到角度,速度的仿真响应曲线,以模拟实物在现实中的物理表现,发现问题,能方便有效地确定优化目标,为物理样机的制造节约时间与成本。