基于SolidWorks的高速主轴设计系统开发

针对机床主轴传统设计方法生产周期长、成本高、设计修改不方便且难以满足产品快速多变需求这一难题,充分利用计算机技术及CAD 软件的优势,使用Delphi 编程语言对SolidWorks 进行二次开发,构建了一个基于数字化技术,集机床高速主轴设计、分析于一体的机床高速主轴数字化系统,实现对主轴组件的参数化建模。通过系统的运行和实验表明,该系统能够在进行高速主轴设计时,可以避免重复设计过程,缩短设计周期,降低设计成本,具有较高的实用价值和应用前景。

1、引言

作为当今比较流行的先进制造技术之一,高速切削技术的发展和应用首先依赖于性能优良的高速数控机床;而高速数控机床的工作性能,首先取决于高速主轴。主轴系统是机床的重要部件,对高速精密数控机床来说,其精度主要受主轴系统的几何精度、静态和动态刚度的影响。因此主轴组件的设计分析是整个机床设计分析的重要步骤。由于主轴组件的设计内容复杂,传统的设计方法具有周期长、成本高、设计修改不便及重复性工作量大的缺点,因此很难满足产品快速多变的需要。针对此问题,充分利用计算机的计算、存储和管理等功能,基于SolidWorks 进行二次开发,设计了一套专用于机床高速主轴组件设计分析过程的数字化系统。利用系统,用户可在很大程度上减少重复设计过程,缩短设计周期。同时,系统还具有可回溯性和快速修改的功能,为进一步的结构优化设计提供了基础。

2、关键技术介绍

2.1、Delphi

选用Delphi 语言作为开发工具。Delphi 是一个集成开发环境(IDE),使用的核心是由传统Pascal 语言发展而来的Object Pascal,以图形用户界面为开发环境。利用Delphi 可方便快速地建立强大的数据库应用程序,数据库应用程序可以和Sybase、Microsoft SQLServer、Informix 和ODBC 数据源等一起使用。

2.2、SolidWorks

SolidWorks 软件是世界上第一个基于Windows 开发的三维CAD 系统,它采用了与Unigraphics 相同的先进底层图形核心。作为一种基于特征的参数化、变量化的设计技术,SolidWorks 具有使用操作方便、简单易学的特点。同时,它还为用户提供了采用标准Windows“对象链接与嵌入”技术(OLE)及“部件对象模式”技术(COM)的应用程序接口[4-5],有利于二次开发技术的实现和应用。

2.3、Access 数据库

Access 是一个数据库管理系统[6],是Office 办公软件中极为重要的组成部分。与其他数据库管理系统(如Visual Foxpro)相比更简单易学,足以满足一般的数据管理及处理需要,配上合适的数据访问手段,能满足多用户,多线程的访问。在系统访问量及数据量不是很大的情况下,在桌面数据库系统的开发中很有优势。采用Access 数据库对主轴设计参数及相关数据进行管理,在Access 数据库中建立如主轴的相关尺寸参数、主轴材料、键及轴承等数据表,通过对这些数据表的调用和编辑来完成对主轴的设计、修改和三维实体模型的生成、修改。

3、高速主轴数字化设计系统总体结构

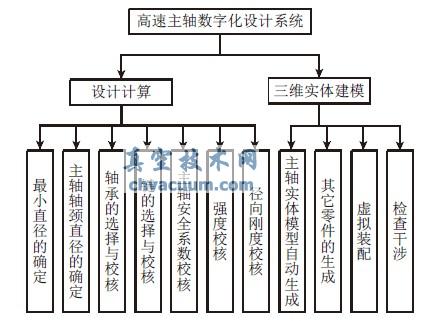

根据机床高速主轴组件设计、分析的要求,系统的总体结构图,如图1 所示。分为高速主轴设计计算模块和三维实体建模模块。

图1 系统总体结构图

其中,设计计算模块主要由主轴尺寸选择与确定、轴承选择与校核、键选择与校核、主轴安全系数、强度、径向刚度校核等部分构成;三维实体建模模块主要由主轴实体模型自动生成、主轴组件其它零件生成、虚拟装配、检查干涉等部分构成。

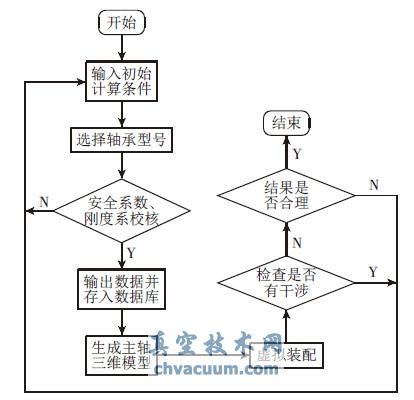

图2 系统运行流程图

系统运行流程图,如图2 所示。由图2 可以看出,系统可将主轴设计的复杂过程设计成可回溯、可修改的模式,如果当前的设计不正确或分析结果认为不合理,可以回到最初的步骤重新开始,但是新一轮设计是在原有基本设计参数基础上进行修改,而非全面的重新设计,故可大大节省设计时间与成本。

6、结论

所开发的机床高速主轴设计系统为一数字化技术与CAD技术及二次开发技术相结合的设计平台,符合企业和用户的实际需求。系统的开发具有以下特点:(1)充分利用计算机的计算、存储和管理等功能,使设计过程具有可回溯性;(2)对三维图形软件进行二次开发实现对零件的参数化建模;(3)将设计与分析相结合,提高了设计效率,为设计人员节省了大量时间。虽然设计系统可以自动生成三维实体模型,但自动生成工程图的功能模块还未开发。另外在本系统的基础上继续对零部件进行有限元分析和动态仿真模块开发将是下一步研究的重点。