HL-2A托卡马克真空烘烤除气性能研究

120 ℃过热水循环系统对HL-2A 主机真空室进行烘烤除气,温升梯度为±1.5 ℃ ,持续时间302 h。烘烤过程包含两个恒温阶段,90 ℃热平衡后真空度达到4.8×10-4 Pa,120 ℃热平衡后真空度达到2.3×10-4 Pa。真空室经过烘烤除气后真空度为2.2×10-5 Pa。结合实验数据,通过拟合函数建立数学模型对真空度变化规律进行趋势分析,验证了过热水烘烤除气在HL-2A 装置真空系统运行中的合理性和重要性,为300 ℃以上高温烘烤除气方案的制定提供依据。

HL-2A 托卡马克是先进的大型受控核聚变实验装置,装置主机由真空室和线圈磁体组成,D型结构的真空室(26 m3)是主机的关键部件。等离子体放电的真空环境要求达到10-5 Pa 量级,由于真空室出气速率与器壁的气体含量和温度相关,在冷态除气无法满足要求时需要对真空室器壁及其内部构件进行烘烤,以便于附着在真空室内壁的水汽、碳氢化合物以及杂质解溶、解吸而游离出。考虑到真空室温度的均匀性、可控性和热容量,设计了最高130 ℃(避免130 ℃以上温度造成真空室内部构件因热膨胀引起泄露)过热水循环系统,达到对真空室器壁升温的目的。该系统为一种基于电加热的闭合循环回路,是烘烤除气在托卡马克真空系统上的技术应用。

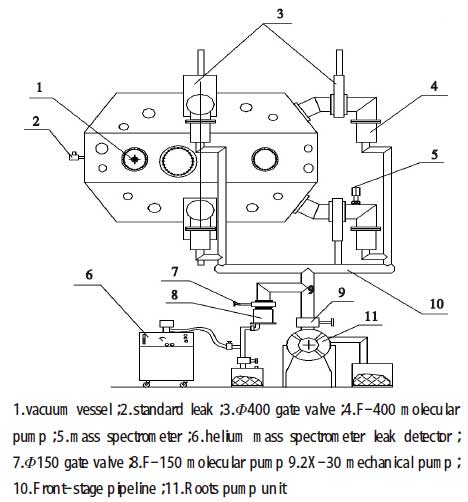

HL-2A 主机真空系统主要由真空室及抽气机组组成。如图1(图中显示出1/4 部分)所示,真空抽气系统为分子泵、罗茨泵和机械泵串接的三级抽气机组,真空室上均匀分布的8 个上、下斜窗口为抽气机组接口。主抽气管道由准350 mm的导管、准400 mm 的角度调节管和直角弯管三段组成,等效分子流通导分别为2.4 m3·s-1(上斜口)、2.6 m3·s-1(下斜口)。F-400 型分子泵对真空室的有效抽速为1.4 m3·s-1(上抽气口)、1.6 m3·s-1(下抽气口)。前级抽气由三套机组并联构成,其中一套由一组ZJB-600 罗茨真空泵和2X-70 旋片式机械泵串联,以提供装置真空室从大气压开始的大抽速,另两套由F-150 涡轮分子泵与2X-30 旋片式机械泵串联组成。

图1 HL-2A 真空室主抽气系统(1/4)

1、真空烘烤模式

真空室器壁温度提升依赖于过热水烘烤系统,综合考虑真空室的烘烤温度和热应力许用值要求,50 m3/h 流量的烘烤介质在200 kW 加热功率下流经HL-2A 真空室及其内部构件,将热量传递到器壁和附件。

烘烤除气历经升温、恒温和降温三个阶段。在升温阶段,加热器按设定的1.5 ℃/h 温升梯度对烘烤介质循环加热,经过约40 h 后,介质被加热到90 ℃,系统维持此温度运行60 h 后调节相应阀门断开真空室附件,真空室壁面继续在1.5 ℃/h温升梯度下升温至120 ℃后进入流量为30 m3/h的二次恒温阶段,持续时间120 h。恒温结束后器壁按1.5 ℃/h 梯度降温,温度降至50 ℃左右时完成一次烘烤运行。

2、真空室烘烤除气结果

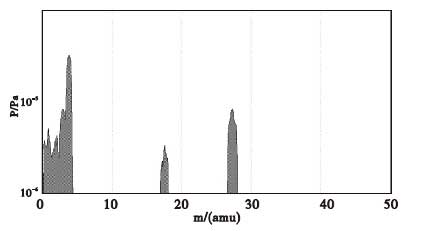

真空室经过302 h 不间断烘烤除气,其压力最终被抽至2.23×10-5 Pa高真空度,为等离子体放电创造了一个良好的真空环境。烘烤除气结束后分析器壁处理完毕的气体质谱,H2、H2O 和N2 (CO)热脱附性能在120 ℃烘烤过程中被体现出来,分压力峰值表现出不同的热脱附机理,如图2质谱图所示,图中质量数为2(H2)的峰值为6×10-5 Pa,相比较烘烤前压力下降90.6%;质量数为4(He、D2)的峰值为5×10-5 Pa,分压力值下降92.2%;质量数为18(H2O)的峰值为5.5×10-6 Pa,分压力值下降99.1%;质量数为28(N2、CO)峰值接近1.0×10-5 Pa,分压力值下降98.4%。

图2 真空室气体质谱图

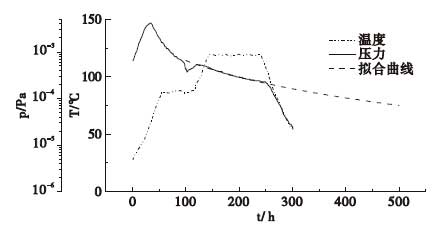

从除气结果看出,120 ℃邻域内的烘烤对真空室吸附的水分和部分杂质进行了解吸和脱水,有效地降低器壁的出气率。图3 是真空室在烘烤除气过程中压力和温度随时间变化曲线,两个恒温阶段中的90 ℃热平衡持续60 h ,真空度由1.6×10-3 Pa 变至4.8×10-4 Pa;120 ℃热平衡持续98 h, 真空度由4.6×10-4 Pa 增到2.3×10-4 Pa。

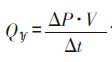

烘烤除气后用公式 计算漏率,式中,ΔP 为压强变化量,Δt 为时间间隔,V 为真空室体积。经计算,真空室的总漏率为5.8×10-5 Pa·m3s-1。以上结果表明真空室工作压力和漏率均达到等离子体放电的真空条件。

计算漏率,式中,ΔP 为压强变化量,Δt 为时间间隔,V 为真空室体积。经计算,真空室的总漏率为5.8×10-5 Pa·m3s-1。以上结果表明真空室工作压力和漏率均达到等离子体放电的真空条件。

图3 真空度和温度随烘烤时间变化曲线

4、结论

在目标为10-5 Pa 量级的除气过程中,真空室较高温度可以增加气体、杂质等活性,烘烤后的器壁出气率大为减小。在同等抽气条件下,真空度取决于烘烤温度和烘烤时间,增加烘烤功率和延长烘烤时间可以改善真空度。120 ℃过热水烘烤模式适合真空室除气性能的良好表现,在HL-2A 真空系统运行中除气效果(2.2×10-5 Pa)满足聚变实验对高真空度的要求,达到了设计目标,为进一步研究更高温度烘烤除气系统提供数据支持。系统优化、抽气机组性能改善以及参数监测升级等加强抽气效果的措施正在进行中。进一步的探讨是尝试把真空室壁面温度提升至130 ℃,以期达到更好除气效果。