某超大真空容器新型大门法兰焊接方案模拟与分析

大门法兰是某直径17m超大真空容器的关键部件,其刚度特性直接影响到真空容器的密封效果及稳定性。针对超大真空容器传统形式法兰加工制造困难、消耗材料较多、结构刚度较差等问题,提出了一种新型的法兰结构形式。而新型法兰的焊接工艺将对其结构强度有较大影响,通过有限元模拟了大门法兰的两种焊接方案,并对焊后的应力及变形进行了分析,从而优选出焊接方案Ⅱ。采用焊接方案Ⅱ,焊后的最大变形量为18.3mm,两条焊缝的最大残余应力分别为210和270MPa。

某直径17m的立式超大真空容器主要用于大型航天器的空间环境模拟试验,属于特种压力容器设备。大门法兰是超大真空容器的关键部件,可实现封头与筒体的对接配合及真空密封。目前,还没有专门针对真空容器的设计标准,其设计通常参照压力容器设计标准进行。压力容器所采用的设计标准有两大类:一种是按规范进行设计,称为“常规设计”;另一种是按应力分析设计,称为“分析设计”。而无论哪种设计标准,都未对真空容器的大门法兰结构做出具体规范。通常,真空容器大门法兰的传统形式为高颈厚法兰,需要锻造加工,不但重量较大且整体刚度也较差。随着真空容器筒体直径的增大,大门法兰的加工制造越来越困难,消耗的材料也随之增多;另一方面,大门法兰与封头壳体连接处由于结构不连续,在外压作用下刚度较差,而大门法兰的刚度特性将直接影响到真空密封效果和结构稳定性。因此,急需针对超大真空容器设计一种高刚度、轻量化的大门法兰结构。

另外,对于超大真空容器,由于整体尺寸较大,大门法兰与封头焊接时的焊接应力及变形控制十分重要。焊接过程中的点状热源加热,会在被焊工件中形成不均匀温度场,使焊缝及其邻近母材金属非均匀膨胀和收缩,从而产生焊接残余应力。残余应力会引起工件的焊接残余变形,这种变形是不可逆的。对于大门法兰,焊接残余变形将直接影响到其焊后的加工及密封性。因此,真空技术网(http://www.chvacuum.com/)认为对超大真空容器大门法兰的焊接方案进行模拟分析是十分必要的。

本文提出一种轻型高刚度大门法兰结构用于某超大真空容器,为了对法兰与封头的焊接方案进行研究,利用有限元软件对焊接过程进行了模拟,并对焊后的应力及变形进行了分析,从而优选出适当的焊接方案。

1、新型超大法兰结构

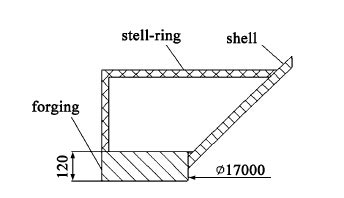

某超大型空间环境模拟器立式真空容器筒体直径达17m,为该容器设计封头大门法兰,若采用传统的高径法兰结构形式,法兰主体为250mm 厚的不锈钢锻件,其加工制造比较困难,且在法兰与封头壳体连接处具有明显的不连续结构特征,这会导致局部出现较大应力,影响整体刚度。为此,设计一种新型的空心法兰结构形式,将不锈钢锻件的厚度减小为120mm,不但降低了制造难度而且节约了材料,同时在法兰面与封头壳体间增设碳钢圈,以加强整体刚度并改善结构不连续处的应力状态。新型法兰结构如图1所示。

图1 新型超大法兰结构形式

2、法兰焊接工艺模拟与分析

2.1、理论依据及分析方法

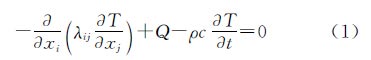

目前,热弹塑性分析理论在研究焊接应力和变形问题中应用比较广泛。热弹塑性分析是通过跟踪热应变行为来计算热应力和应变的,该方法需要采用有限元计算方法在计算机上实现。本研究基于热弹塑性理论,借助有限元软件MSC.Marc在计算机上实现对焊接应力和变形的模拟计算。对于体积为V,表面积为Γ 的连续介质,热传导的微分方程为

式中:T 为温度,T/xj为温度梯度,λij为热导率张量分量,Q 为单位体积的热生成率,ρ为质量密度,c为比热容,t为时间。

3、结论

本文针对某超大真空容器传统形式厚法兰加工制造困难、消耗材料较多、结构刚度较差等问题,提出了一种新型的法兰结构形式。通过有限元模拟了大门法兰结构的焊接过程,得出以下结论:

(1)对于大门法兰结构,两种焊接方案下,焊缝2的焊后纵向残余应力峰值水平接近270MPa,焊缝1的焊后纵向残余应力峰值约为210MPa,应力峰值的差别是由于焊缝处几何形状差异所致;

(2)对于大门法兰结构,焊后纵向应力曲线的规律性明显,两种焊接方案中,焊接方案Ⅱ在结构的焊后应力与变形控制上优于焊接方案Ⅰ,因此推荐采用焊接方案Ⅱ;

(3)由于较大的残余应力会引起法兰结构变形,所以焊后需采取必要的消除残余应力措施。