真空/加压系统在空间实验中的应用

真空/加压系统为空间实验室提供一个正压和负压交替变化的实验环境。实验过程有两种工作状态,即负压和正压。真空/加压系统的优点是集成度高、结构紧凑,真空/加压系统充分利用了空间真空和微重力环境,降低了真空/加压系统的复杂程度,提高了可靠性,节约了空间资源和在轨运行成本。

引言

低成本、短周期、高性能的发展空间有效载荷为目前航天发展的主要趋势。随着航天技术的高速发展,推动了材料工程、生物工程等学科的长足进步,这些学科发展的同时需要大量的仪器、实验设备在空间微重力、高真空、高宇宙辐射等特殊环境中展开一系列的科学实验。由于目前航天实验成本还比较高昂,包括发射成本、实验能源成本、在轨运行成本等,因此,为了降低研究实验成本,在实验设计和规划方面尽可能遵循高集成、高可靠性的原则,一台实验设备尽可能完成多项不同实验,将专用性实验设备向通用性实验设备靠拢的设计指导思想,尽可能将一台设备的功能拓展。真空/加压系统就是一台集成了高真空系统和压力系统的空间实验系统,此系统能够完成真空实验、压力实验、微重力实验或三种实验状态任意组合的空间实验项目。

1、系统要求

真空/加压系统的目的是通过空间真空环境、真空泵及高压气瓶等条件为空间实验项目提供相应的实验环境。为实验项目提供高真空(10-2~10-5 Pa)环境和压力环境(3×105~4×105 Pa),同时可利用空间微重力环境。实验过程有以下两种工作状态:

(1)对实验腔抽真空时:在实验开始前,首先通过实验柜提供的空间真空管道或排废气接口,对实验腔进行真空预抽,待实验腔气压降至0.3 Pa左右,再利用分子泵对实验腔进行进一步抽真空,直到满足实验要求,最高可达到10-5 Pa;在实验过程中,需要保持真空环境,持续开启分子泵,维持实验腔气压在实验项目要求的真空度,为保证分子泵的低能耗,在满足抽速的条件下尽量选用低功率分子泵。

(2)对实验腔加压时:在实验开始前,首先通过实验柜提供的真空管道或排废气接口,对实验腔进行排气,在实验腔内的气体排除干净之后,打开气瓶或实验柜氮气接口的阀门,对实验腔进行充气。当气压达到要求之后,关闭阀门,停止充气。根据以下参数进行真空/加压系统的设计。电源:100 VDC;峰值功耗不大于200 W(持续时间不大于1 h);实验腔容积:6 L(L=350 mm,D=155 mm);起抽压力0.3 Pa;极限压力1× 10-5 Pa;气源:N2空间站提供,自带气瓶1(Ar),自带气瓶2(O2);空间站提供初级真空接口:0.3 Pa;空间站提供废气接口:0.3 Pa(N2必须导回空间站废气系统)。

2、系统组成

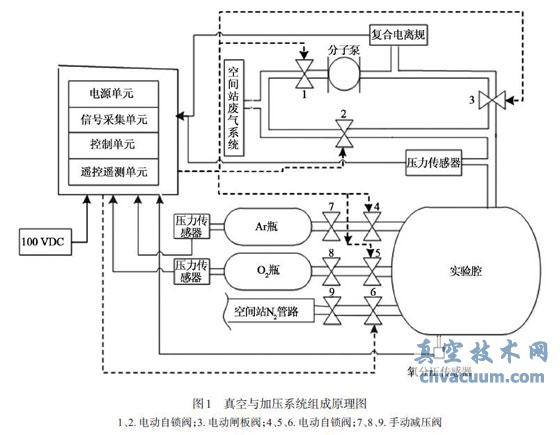

依据真空/加压系统的任务目标和技术要求,经分析设计如图1所示的系统组成原理图,系统主要分为三个子系统:抽真空子系统、气体加注子系统以及控制采集子系统。

图1 真空与加压系统组成原理图

系统主要组成部组件有:真空泵、压力传感器、真空电离规、阀门、管路、气瓶和控制器。实验腔的真空环境通过涡轮分子泵实现,涡轮分子泵是靠高转速的转子携带气体分子获得超高真空的一种机械真空泵。工作压力范围在1~10-8 Pa。先进的泵可以获得10-9 Pa的极限压力,分子泵主要用作超高真空泵和高真空泵,但涡轮分子泵不能直接对大气排气,需要配置前级泵,并且其主要性能(极限压力和抽速)都和配置的前级泵的容量、转速,被抽气体的种类有关。为了节省空间资源和降低能耗,系统中可充分利用空间的真空环境,省去分子泵的前级泵。

真空/加压系统中真空泵的选型是关键,必须根据使用条件多方面综合考虑。真空系统选取泵的主要依据是:

(1)空载时实验腔所需要达到的极限真空度;

(2)根据实验腔进行实验时所需要的工作真空度;

(3)对真空环境和空间站废气系统环境无油污污染。

实验腔的真空度一定要保证在分子泵最佳抽速压力范围之内,所需要的分子泵抽速由实验腔实验过程中放出的气量、系统漏气量以及所需要的真空度来确定。

3、工作原理及过程

3.1、初始状态

初始状态下,阀1~阀6为关闭状态,阀1控制分子泵出气口的通断,阀3控制分子泵进气口的通断、同时起到加压状态(0.4 MPa)下保护分子泵的作用,阀2控制实验腔进行高压放气和真空保持,阀4、阀5和阀6相应控制Ar、O2或N2气源的供气通断,阀3在高压状态(0.4 MPa)下保护真空电离规、真空状态下打开真空测量通路,阀7至阀9对高压气源减压至满足自锁阀工作压力,设定压力为实验项目要求压力。

3.2、加压状态

(1)当实验腔进行N2 加注时:关闭阀1、阀2、阀3、阀4和阀5,打开阀6进行N2注入,当实验腔压力达到要求压力时,压力传感器1将实验腔的压力反馈至控制单元并关闭阀6;

(2)当实验腔进行Ar加注时:关闭阀1、阀2、阀3、阀4和阀6,打开阀4进行Ar注入,当实验腔压力达到要求压力时,压力传感器1将实验腔的压力发送至控制单元关闭阀4,同时氧分压传感器检测氧分压,并将检测值反馈至控制单元,控制单元控制阀5将实验腔内氧分压保持在10-5~10-2 Pa之间;

(3)压力传感器2和压力传感器3分别检测Ar气瓶和O2气瓶内部压力,当压力接近减压阀预设压力后提示更换满瓶Ar气瓶或O2气瓶。

3.3、真空状态

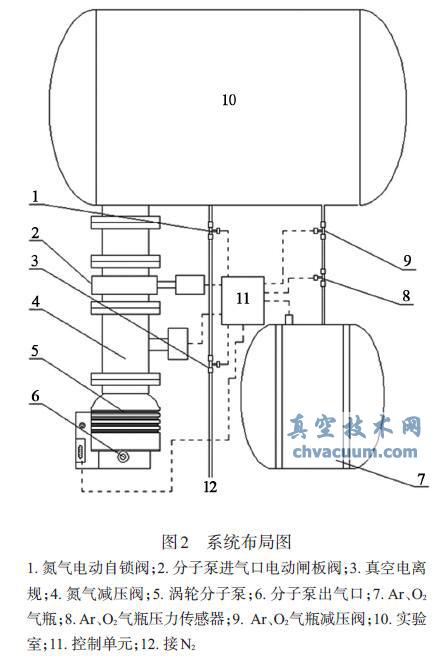

当实验腔需要真空度达到10-5 Pa时,首先关闭阀4、阀5、阀6,打开阀2,将实验腔内气体导回至空间站废气系统,实验腔压力降至0.3 Pa,然后关闭阀2,打开阀1、阀3,并启动分子泵将实验腔真空度降低并保持在10-5 Pa,真空电离规对实验腔内部压力进行检测,并将检测值反馈到控制单元。系统布局如图2所示。

图2 系统布局图

实验腔既是真空容器,也为压力容器,因此真空技术网(http://www.chvacuum.com/)认为在设计时需兼顾两种容器的注意事项。设计应遵循6点:

(1)为了减少漏气量和漏孔,焊缝的总长度尽可能短;

(2)避免十字交叉焊缝,焊缝的高度应大于壳体厚度的1/3,两焊缝之间的距离应大于100 mm;

(3)所有焊缝都不妨碍真空检漏;

(4)壳体上开孔最好不要开在焊缝上;

(5)实验腔加工完成后需进行漏率检验和耐压实验;实验腔漏率建议不大于1×10-7 Pa·m3/s;实验腔应能承受0.6 MPa的压力;对焊缝进行100%无损探伤;

(6)腔体材料尽可能选用出气量小的材料,如钢、钛合金等各种材料,适用实验腔材料如表1所示。

表1 各种材料适用的实验腔

4、结论

从以上对真空/加压系统的应用研究得出三个结论:

(1)真空加压系统的优点是集成度高、重量轻、结构紧凑,可为空间实验项目提供正压、负压、以及正压负压交替的实验环境;

(2)一个实验腔体包含真空腔和压力腔双重作用,减少了系统部件的数量,拓展了功能,使实验满足从4×105 Pa~10-5 Pa超宽压力范围的不同需求;

(3)充分利用空间环境,省去了不必要的冗余设备,降低了系统的复杂程度从而提高其可靠性,节约了空间资源和在轨运行成本。