在用LNG低温真空绝热容器漏热量监测

LNG低温真空绝热容器在使用过程中因真空绝热夹层内材料放气、漏气以及夹层材料的老化、松散等原因,可导致低温容器真空绝热性能下降,致使低温容器内的低温液体的蒸发量增加,造成液体的浪费,此时储罐蒸发率可能超过要求,使得储罐不能继续使用。论文介绍了一种简单的方法对低温容器的漏热量进行实时监测,若储罐漏热量超过限定值时报警提醒,确保低温容器的使用安全、人员安全。

0、引言

随着液化天然气(LNG)行业的快速发展,使得与其配套的贮存和运输设备也出现了前所未有的快速增长之势。特别是近几年来,随着我国液化天然气的推广普及,存贮、运输LNG的低温设备形式已多样化,需求量也迅速增加。近期的大气污染和雾霾等恶劣气候状况影响,使得国家在清洁能源利用方面的支持力度加大,政策性扶持条件增多,诸多条件推动了我国以LNG为动力能源的输运设备产业的迅猛发展,LNG低温设备的需求量急剧增加。

LNG储罐盛装的低温液化天然气处于深低温状态,特点是液体温度低、气化潜热小、气液体积比大、蒸发后局部浓度大,由此决定了低温容器必须具备良好的绝热性、密闭性及安全可靠性。对低温液体和低温容器的使用、管理不慎有可能造成火灾、爆炸、窒息等严重事故,给国家和人民财产造成损失。因此通过实时监测LNG低温容器的漏热量来监测低温容器真空绝热性能,确保低温容器的使用安全是非常必要的。

1、物理模型

低温真空绝热容器中的LNG外部漏热主要由内外容器壳体间支撑及管道的导热、真空绝热夹层内气体对流换热及内外壁间辐射换热导致其内储罐压力、温度的升高,通过实时监测内储罐内LNG压力、温度变化情况,可进行低温容器漏热量的计算分析,确定低温容器的漏热量。

首先在LNG储罐顶部和底部设置温度压力传感器,测量储罐内LNG的饱和蒸气压力和温度,并通过饱和温度和压力的关系式确保测试值的准确性。LNG储罐放置一段时间后,漏热导致容器内饱和温度和压力升高,蒸气密度增大,同时容器内LNG的温度也升高。因此通过计算容器内饱和蒸气压及LNG内能的变化就能够确定LNG储罐的漏热量。

2、方案设计

在用LNG低温真空绝热容器漏热监测方案设计如图1所示,低温真空绝热容器在静置或运动过程中(运输槽车),因漏热和液体晃动作用等影响会使低温容器内的压力升高,因此在低温真空绝热容器的顶部和底部各设置一组温度和压力的传感器,测量容器内温度及压力的变化。

图1 低温容器漏热量监测示意图

3、计算及结果分析

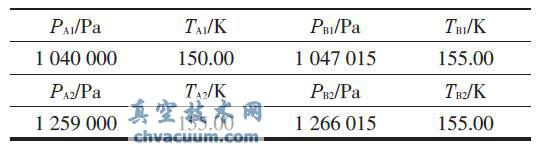

某一储存LNG低温容器内胆容积为30m3,有效容积为27.5 m3的真空粉末绝热低温容器。初始时刻温度压力传感器A和B的值分别为PA1、TA1和PB1、TB1,此时液位高度对应的液体体积为20.0m3,放置1.5 h后,因漏热导致其温度、压力升高,此时温度压力传感器A 和B 的值分别为PA2、TA2 和PB2、TB2,相应的液位高度对应的液体体积为20.53m3,具体如表1所列。

表1 1.5 h前后温度压力传感器值

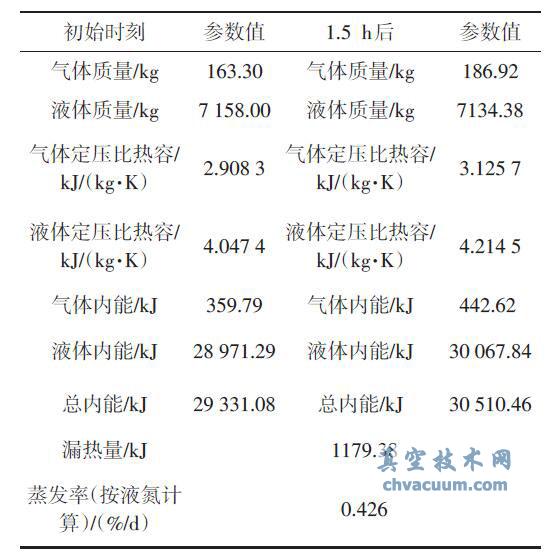

将表1中的参数代入式(1)~(9)计算得到各参数值如表2所列。

表2 低温容器漏热及蒸发量计算

由表2的计算可知,该低温容器目前漏热量换算液氮的静态蒸发率为0.426%/d,按GB/T 18442的规定,该低温容器的规定静态蒸发率值为0.445%/d,满足设计要求。真空技术网(http://www.chvacuum.com/)认为按照目前在用低温容器定检静态蒸发率指标为规定值2倍的要求,当传感器测得低温容器蒸发率超过规定值2倍时,进行报警,然后对低温容器全面检修,确保低温容器的使用安全。

4、结论

目前国内低温真空绝热容器在使用过程中,尚未对其性能进行有效的全程监测,按照国家低温容器使用规范要求,每隔3~5年需要进行定检,定检过程较为繁琐、周期长,且不能对低温容器的使用性能形成实时有效监管。在用LNG低温真空绝热容器漏热量监测通过对低温真空绝热容器内温度及压力实时监测,建立反映低温容器综合性能的静态蒸发率与温度及压力参数之间的关系,实现低温真空绝热容器性能的实时监测,并可将测量的结果通过无限网络等实时传输到监控室,存在超标时及时报警并处理,确保低温容器的使用安全及人员安全。