多功能真空校准装置的设计组成

为满足航天器热试验常用真空计及标准漏孔的校准需要,研制了多功能真空校准装置。多功能真空校准装置可用于进行热偶真空计、压阻规、电容薄膜真空规、潘宁规、热阴极电离规等真空测量传感器的校准,同时也可以用于渗透型真空漏孔的校准。

1、装置概述

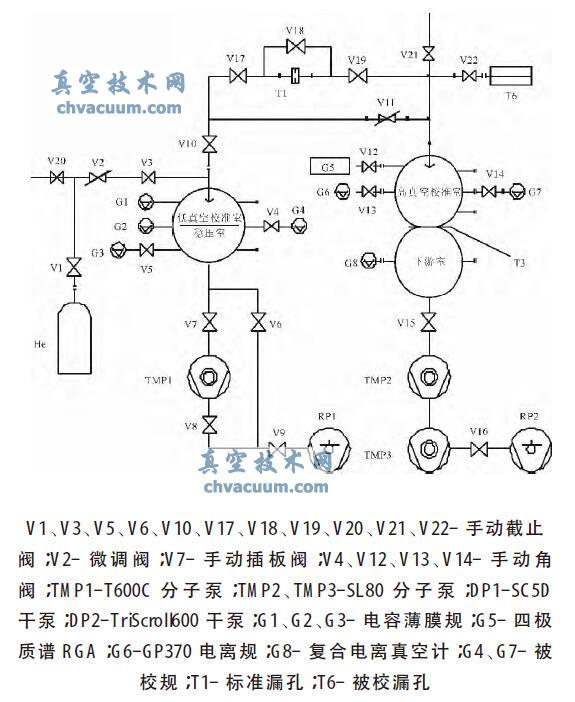

多功能真空校准装置主要由高真空校准室、低真空校准室/ 稳压室、真空抽气系统、漏孔校准系统、电气控制及信号采集系统组成。系统原理如图1 所示。

图1 真空校准装置原理图

2、高真空校准室

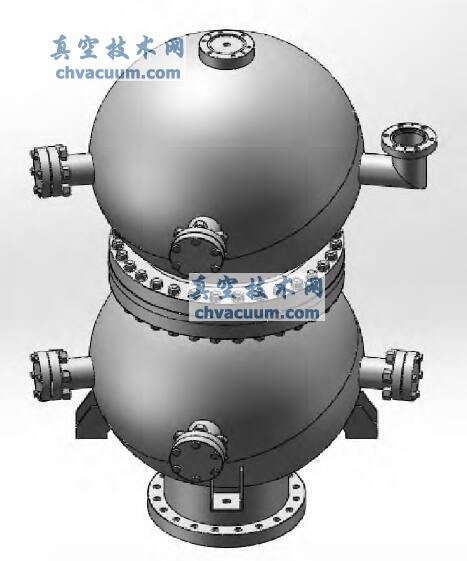

高真空校准室为双球真空室结构,分上游室和下游室两大部分,结构参见图2 所示。

图2 校准室结构示意图

其中上、下游室采用内径Ф350mm 的球体作为真空腔体。真空室内表面进行机械抛光和化学抛光处理,并进行超声波清洗。上游室及下游室的赤道上各设计有5 个DN40CF 法兰接口,用来接被校规、标准规和四极质谱计等。其中法兰接口的任意两个法兰通过球心直线互不相对,错开一定的角度,以避免在校准时被校规之间相互影响。

四极质谱计采用MKS的产品,可通过对不同气体离子流的测量来比对真空计的读数。标准规采用Brooks 的GP370 电离规,可很好的满足校准工作要求。监测规采用成都国光生产的B-A 规,测量范围10-2~10-8 Pa,起到监测作用,用于判断系统工作的状态,并为四极质谱计的开启提供参考判据。校准室的所有接口采用金属密封接口。在下游室底部装有CF160 法兰与主分子泵连接。

3、低真空校准稳压室

在该设备中,低真空校准稳压室既可以用来对低真空规进行校准,也可以用于高真空规与漏孔校准时作为稳压室。低真空校准室为单球真空室结构,采用内径Ф250mm 的球体, 体积约8.2L,内表面抛光处理,外表面喷砂喷丸钝化处理。校准室的赤道线上留有DN40 CF、8VCR 等接口,分别用于连接电容薄膜规、被校规、监测规等真空规。

规管接口法兰的任意两个接口通过球心直线互不相对。校准稳压室的顶部进气处装有散流孔板,使得通入的气体能均匀的散布到稳压校准室,缩短气体压力平衡时间。稳压校准室的监测规采用成都国光生产的复合真空计,测量范围105~10-6 Pa。稳压室的顶部装有进气管,底部留有分子泵接口。稳压室的进气控制阀选用微调针阀。

4、真空抽气系统

真空抽气系统分为高真空校准室抽气系统和低真空校准稳压室抽气系统。其中高真空校准室抽气系统采用分子泵串联设计,确保在真空室经过内表面洁净处理状态下,获得较高的极限真空度。主泵采用Leybold 的T600 C,CF160 接口,T600C 分子泵极限真空度可达1×10-8 Pa。前级分子泵采用Leybold 的SL80 分子泵。

前级机械泵采用安捷伦的TriScroll600 干泵。校准稳压室抽气系统主泵采用SL80 分子泵,CF63 接口,前级泵采用Leybold 的SC5D 干泵。同时为提高低真空校准稳压室的频繁放空、抽真空操作效率,设计了旁抽管路,真空室放空后可由干泵先抽真空,压力达到分子泵工作压力以后再由分子泵抽真空,这种操作方式可减少分子泵的起停频率,延长分子泵的寿命。

5、漏孔校准系统

为了校准装置的多用途性,增加了波纹管截止阀和标准漏孔等设备,结合四极质谱计,实现了渗透型漏孔的校准功能。为校准操作的便利,设计了阀门V18 用于标准漏孔两侧的导通,可以迅速平衡漏孔两侧的压力。漏孔为4 种不同孔径组成的一套标准漏孔,通过更换相应的漏孔,系统可实现(5×10-5~5×10-9 )Pa·m3/s 的漏孔校准。

系统设计氮气吹扫功能,通过手动充氮阀,对校准室内进行氦气吹扫,可降低本底氦气对校准结果的影响。

6、烘烤系统

为了获得较高的极限真空度,提高校准准确度,需对校准室进行高温烘烤,以降低内部的水气和其它残余气体成分。烘烤系统主要由真空室烘烤套、自动温控系统组成。烘烤套由镍镉加热丝和玻璃纤维绝缘层共同缝制而成,便于拆装。加热丝均匀分布在加热套内,确保校准室温度均匀。自动温控系统用来设置及调控加热套的烘烤温度,校准室的最高烘烤温度为200℃。

7、测量和控制系统

控制系统采用PLC 作为底层控制执行系统,上位监控和实验数据处理采用专用工控机结合组态软件来实现人机交互。控制方式采用手动和安全互锁相结合的方法。上位监控单元主要采用研华的工控机和应用软件组成。通过专用软件实现控制功能和数据处理,具有控制和显示两种功能,是操作员进行设备控制与资料分析的窗口。PLC 数据与上位数据库的数据进行交换,内置存储器,可按一定的时间间隔存储较长时间的试验数据。

系统具有关联设备的硬软件双重互锁功能,可避免误操作引起的设备损坏,实时监控真空系统的压力状态,对于不能开启的泵、阀、计等敏感设备实现软硬的双重保护。控制系统设计有准确的报警功能,可在外围设备出现故障,或是设备运行条件发生变化时给予明显的提示,方便操作人员进行处理。如果操作人员在规定的时间内未响应,系统可根据预设故障处理程序自动对故障进行安全处理。下位控制系统选用西门子的可编程控制器为控制单元,辅助相应的电气元件构成,下位控制系统包括校准室烘烤自动温控功能,以温度为控制对象,通过可控硅、铂电阻、二次仪表等组件,实现闭环控制过程。

8、校准室材料及处理

校准室以及管道材料采用SUS304 和316L,优质的不锈钢材料在真空条件下本底放气率较低,可以获得较好的真空度。采用超高真空自熔氩弧焊进行焊接,校准室在焊接前进行去油清洗,避免油污影响焊接的质量,从而确保校准室的焊接可靠性,避免焊缝处的渗漏。主要焊缝采用内焊的结构,减少了表面的放气面积,有助于提高系统的极限真空度。

所有零部件焊接后采用氦质谱检漏仪进行检漏,每道真空焊缝都进行喷氦检漏处理,要求漏率≤1×10-10 Pa·m3/s。作为一个漏孔校准相关测试平台,氦气残留污染是系统设计过程中需用关注的要点,在真空极限和本底较高的情况下,大分子材料吸附的氦气会缓慢释放到真空室内,造成真空度和氦气本底持续偏高。为解决这个问题我们采取真空腔室为全金属密封结构,真空室内尽量避免塑料、橡胶等材料的存在;同时系统留有一路氮气吹扫管路,减少氦气残留。