低温真空测试系统的研制

为了满足在低温下固体和涂层材料物理性能参数的测量,研制出一套低温真空测试系统。该套设备采用固体传导形式使热沉快速降温,模拟了在高真空、冷黑环境下对试件主要性能的影响。主要对设备中热沉的降温速率、温度均匀性和控温精度等相关技术参数进行试验验证,结果达到了预期的指标要求。

空间环境包括:真空、电磁辐射、高能粒子辐射、等离子体、微流星体、行星大气、磁场和引力场等。对于航天材料而言,由于外层空间环境的严酷,必须针对航天材料进行试验验证。航天科技中需要做大量的环境试验,针对产品可能发生的缺陷进行探测。

目前,国外TENNEY 和BEMCO 的热真空设备可以采用无需润滑的磁悬浮技术和专用控速电机的分子泵。国内除空间技术研究院自行研发使用热真空试验箱较多,专业的热真空试验设备的厂家和产品数量都是屈指可数的,没有一个厂家像美国TENNEY 和BEMCO 一样将该类设备系列化。为满足国家航天事业蓬勃发展的需要,立足自身发展的热真空试验箱成为环境试验设备的新课题。

低温真空测试系统是专项试验,也是典型的热真空试验设备的缩影,属于定制类项目,应用面比较窄。为了对产品提供在低温-180℃、极限真空度为1×10-5 Pa 的环境下进行试验,因此研制出该系统。根据试验所得结果检验产品最终的可靠性。

1、主要技术参数

低温真空测试系统主要包括四个部分:真空容器、真空系统、制冷系统和测控系统。

1.1、真空容器

a、设计尺寸为Φ600mm×800mm

b、空载极限真空度:优于1×10-5 Pa;

c、真空容器总漏率:优于1×10-9 Pa·m3/s;

d、热沉有效尺寸:Φ400mm×400mm

e、热沉外表面镀镍光亮,内表面涂黑漆,内表面发射率﹥0.90;

1.2、真空系统

a、主抽真空泵采用日本住友低温泵(型号:CP-8,极限真空1×10-7 Pa);

b、粗抽系统采用日本岩田干泵(型号:ISP-250C,抽速1.5L/s);

1.3、制冷系统

a、热沉从常温降至-180℃时,制冷机提供冷源(制冷机采用日本住友型号:CH-110);

b、热沉降温速率:0.8℃/min;

1.4、测控系统

a、温度范围:77K~常温;

b、热沉温度均匀性:±1.5℃;

c、热沉控温精度:±0.5℃;

d、加热方式:电加热。

2、设备分系统设计

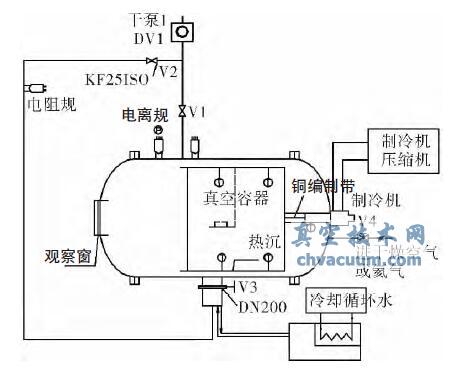

系统通过干泵和低温泵来维持高真空。本试验装置采用固体传导将制冷机冷量直接传递给热沉降温,设备系统流程如图1 所示。

图1 系统流程图

2.1、真空容器

真空容器经过整体检漏后,漏率优于1×10-9 Pa·m3/s,内部封头上焊接两角钢用来支撑热沉,角钢上采用环氧树脂进行隔热。

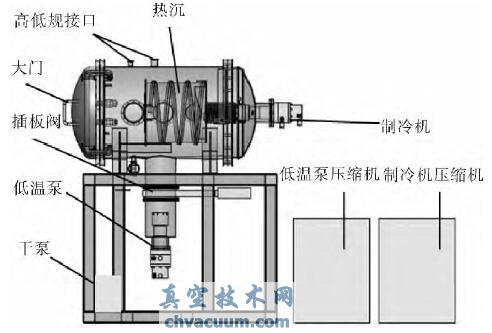

图2 设备示意图

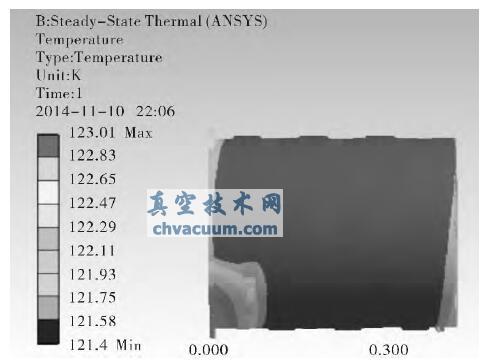

热沉是为样品提供冷、黑背景的光封闭容器,安装于真空容器内部,样品架安装在热沉内,与热沉绝热。热沉外面包扎相关镀铝薄膜进行防辐射,样品放置在样品架上,处于热沉内部均匀温场中。如图3 所示模拟了热沉温场的变化。

图3 热沉温场分布

2.2、制冷系统

热沉常规制冷方式有氦气循环制冷、液氮制冷、复叠机组制冷和固体热传导制冷。

氦气循环制冷需要氦气压缩机把冷源(制冷剂)氦气源源不断的通过盘管输入热沉中,最终形成闭环,这种原理中,需要板式换热器,浪费了试验空间,同时降温时间过长,而且不能保证热沉的温度均匀性。

液氮制冷和复叠机组制冷属于冷量要求较大的条件下使用,亦可作要求。

为了方便有效的使热沉满足所需求的技术参数,该套低温真空测试系统用固体热传导模式原理。

低温制冷系统主要由制冷机组成,制冷机主要功能为热沉提供冷量,维持并稳定热沉的温度。制冷机安装在真空容器尾部封头上,冷头穿过容器封头伸入真空容器内,与热沉底法兰铜螺栓联接。

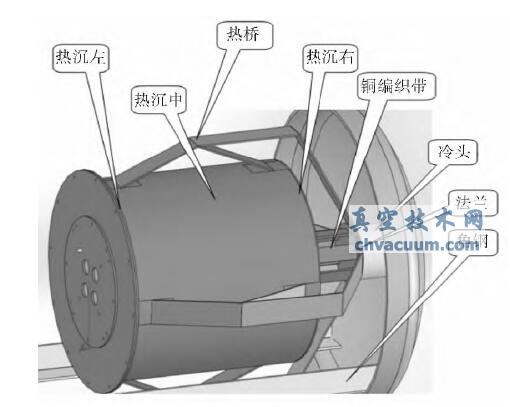

在罐体内部结构中,依次布置传感器,分别为冷头、铜编织带、热桥、热沉左、热沉中和热沉右(其中热沉上均匀布置3 个传感器)。采用两根不锈钢角钢支撑热沉,用M5 铜螺栓使冷头和法兰固定,冷头法兰焊接6 根铜编织带至热沉尾部,热桥通过冷头前端法兰和热沉相连,为保证温度均匀性,在热桥和热沉相连处分别搭接热桥分支至热沉两端,如图4 所示。

图4 内部结构示意图

3、结论

该套设备现已成功运用于客户试验现场,主要技术参数均满足达标。采用固体传导方式对热沉进行直接降温,和传统氦气循环方式对比具有机械结构的可靠性,对于设备长时间运行增加了保障性,同时大大减少了成本,为类似的试验提供了良好的基础。