插入式低温冷板模拟抽气系统设计和实验

本文根据北京放射性核素装置(BRIF)-100 MeV 紧凑型回旋加速器主真空特点,设计了一套插入式低温冷板模拟抽气系统。该插入式低温冷板抽气系统的设计抽速为15 000 l/ s,包括两块冷板片,挡板,半开半闭屏蔽罩,及两套制冷机,制冷机一级功率83W@80K,二级功率7.5W@20K。抽速和极限压力测试采用定压法,测试了不带活性炭和带活性炭不同情况下的抽速及对不同气体的抽速。不带活性炭平均抽速14 500 l/s;带有活性炭平均抽速为16 000 l/s,冷板对氮气和氢气的平均抽速分别为16 000 l/s 和12 000 l/s。本文还对极限压强、容量、降温时间等低温冷板的性能参数进行了测试,测试结果表明该套模拟抽气系统极限压力可达5. 8E-6Pa,抽速16 000 l/s,可在此基础上进行100 MeV 回旋加速器主真空低温抽气系统的设计。

引言

北京放射性核素装置-100 MeV 强流紧凑型回旋加速器的主磁铁扇型谷区直径4 m,夹角为35度,高度为500 mm,其可以利用的抽气空间和流导有限仅为4 个500mm 的孔,负氢粒子在加速时的束流损失小于0.5% ,要求加速腔内的真空度为5E-6 Pa,需要抽速为140 000 l/s。采用外置泵无法满足抽速要求,

因此,需要采用内置式低温冷板抽气系统。为了模拟100 MeV 强流回旋加速器所需低温冷板抽气系统,设计了一套低温冷板抽气模拟实验装置。该装置根据在100 MeV 回旋加速器上实际使用的条件和对抽速的要求,设计成半开放式低温冷板抽气系统。它可直接插入真空室内,充分利用低温冷板的抽气面积和屏蔽板、挡板的流导,以获取最大的抽气速率。

1、实验低温冷板抽气系统的设计

1. 1、低温冷板抽气面积计

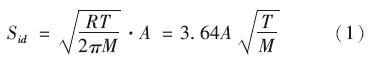

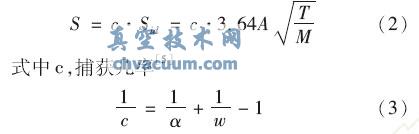

设计抽速为15 000 l/s。低温冷板的有效抽速是根据冷凝面的理论抽速、捕获几率和辐射挡板的流导三个因素来确定的。不考虑辐射挡板,低温冷板的理论抽速公式如下式所示:

式中,Sid为理论比抽速(l/ s·cm2);A 为低温冷板的表面积(cm2);T 为被抽气体的温度(K);M 为被抽气体的摩尔质量(g/mol),在这里被抽气体主要是氮气,因此取28;R为气体普适常数;考虑到辐射挡板的流导和捕获几率时,有效抽速公式如下

α,粘附几率,其意义是气体分子与低温抽气面相碰撞,气体分子被捕获的几率。对于氮气而言,一般对20K的冷凝面,氮气冷凝到抽气面后不再逃逸出来,这是一种理想抽气状态,因此可以按照理想状态处理,取α=1;w,气体分子从低温冷板的入口进入低温冷板表面的传输几率(取决于挡板和屏蔽板的结构),对于90度的人字型挡板,常取流导几率w=0.48;S为泵的有效抽速(l/s)。由于系统要求有效抽速S为15 000 l/s,将(1)和(3)代入(2)中可得满足抽速要求的最小抽气面为0.5 m2。

1.2、实验低温冷板抽气系统的结构

低温冷板抽气系统的结构见图1 所示,该低温冷板抽气系统由两块低温冷板(如图2所示)、一块挡板、一个半开放式的屏蔽罩、两台GM 制冷机(一级83W@80K,二级7.5W@20K)等组成。系统通过接管固定在安装法兰上。低温冷板材料为无氧铜,它由上下低温冷板、连接板组装而成,如图2 所示。低温冷板的外表面经镀镍抛光达到镜面,内表面粘有活性炭。两块冷凝板的有效面积0.56 m2,大于要求的最小抽气面积。挡板和屏蔽板外表面镀镍抛光达到镜面,内表面镀黑。

2、性能测试

2.1、测试罩

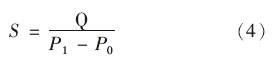

低温冷板抽气系统性能测试装置如图3 所示,抽速测试采用定压法,通过流量计测得的进气流量Q,测得测试罩中的压力P1,抽速S 可以由下面关系式得:

此处P0为在图3 测试装置中的最低工作压力。

低温冷板实验系统的设计极限压力为5E-6Pa。一般抽速测试的起始压力要低于极限压力2个量级,所以测试抽速的压力范围为5E-4Pa ~1E-2Pa。在图3 测试装置上测量了低温冷板对不同气体的抽气容量及降温时间,抽气容量是指对某种气体的抽气总量,即当抽速降低到初始抽速一半时,低温冷板能抽走的气体总量。低温冷板的降温时间是指低温冷板从室温降低到二级冷头温度所用的时间。

2.2、测试结果

2.2.1、极限真空

低温冷板系统连续运行24 hrs,测试罩中的压力测试结果如下:低温冷板没粘活性炭时,分子泵(80 l/s)和冷板组合工作,经24 hrs 后,测试装置中压力为7.2E-6Pa,当关闭插板阀时,测试装置中的压力明显上升。低温冷板粘有28g椰壳活性炭时,打开制冷机4hrs 关闭分子泵口插板阀,经24hrs,测试装置中压力为5.8E-6Pa。

2.2.2、抽速

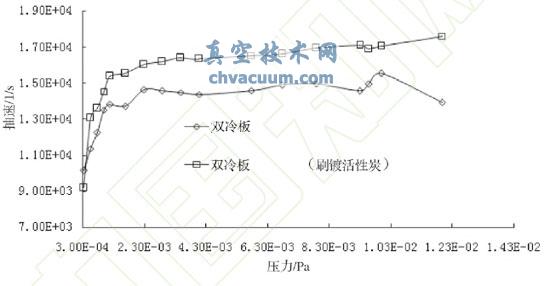

抽速测量采用CS100流量计控制进入测试罩中的气体量;高真空测量采用BA规(ZJ-12),测量范围1E-7Pa~1E-2 Pa,低真空测量采用电阻规(ZJ-52T),测量范围1.0E-2~1E-5 Pa,配ZDF-5214 真空计。对氮气测试结果如图4 所示。图4 中“◇”是冷板没粘活性炭工作时对氮气的抽速曲线,平均抽速14 500 l/s;“□”是其中一个冷板内侧粘有28g椰壳活性炭的抽速曲线,平均抽速16 000 l/ s。压力在1E-4Pa 范围时,由于用定压法测试抽速时,很小的流量(> >本底出气量)都会导致压力的大幅度变化,所以导致在5E-4 Pa 到2E-3 Pa 大幅度的变化。

图4 不同冷板组合的压力抽速曲线

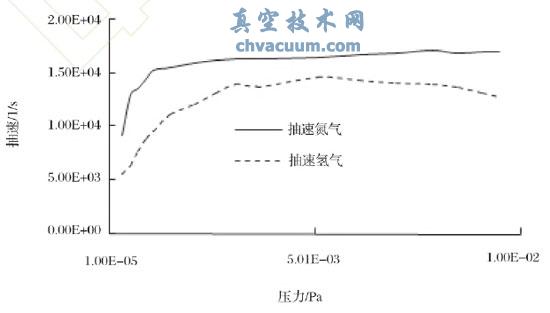

图5 冷板对不同气体的抽速曲线

100 MeV 回旋加速器离子源是负氢离子源,来自离子源的氢气也是主真空室主要气载之一,所以也对该套低温冷板系统对氢气的抽速进行测试。图5 是粘有活性炭后低温冷板对氮气和氢气的抽速曲线,实线是氮气,虚线是氢气,平均抽速分别为16 000 l/ s和12 000 l/ s。

2.2.3、抽气容量

对低温冷板抽气装置的抽气容量进行测试。低温冷板没粘活性炭时对氮气的抽气容量为2.48 E+5 Pal;两个低温冷板中的其中一个粘贴有28 g 活性炭时,对氮气的抽气容量大于1.26E+6 Pal,同时对氢气的抽气容量也达到2.58E +5 Pal。

2.2.4、降温时间及冷板温度

经测试,低温冷板系统降温时间为4 hrs。低温冷板上温度测量采用铑铁传感器(测量范围1K ~305 K),经4 hrs 低温冷板温度达到17.25 K。

3、结论

经过测试,实验低温冷板抽气系统在粘活性炭的条件下,运行24 hrs 后测试罩的极限压力为5.8E-6 Pa,对氮气的平均抽速16 000 l/s,大于设计抽速15 000 l/s,该结果为100 MeV 回旋加速器主真空系统设计提供了参考。

4、致谢

低温冷板实验系统的设计得到吴德忠老师的指导和帮助,在装置安装调试期间,串列加速器升级工程部机修组同事给予大力支持和帮助,在此对他们一并表示深深的感谢。