基于Visual Basic的真空系统计算软件开发

阐述了真空系统的流态判别、流导计算及抽气时间、压力变化等计算方法,在此基础上采用Visual Basic 6.0 对真空系统计算部分进行了软件开发。软件界面清晰,易于操作,便于技术人员掌握。

真空系统是由真空室、真空泵、真空阀门、连接管道、真空测量装置等元件组装而成的具有获得、测量和控制真空室内真空度的系统,目前广泛运用于机械、车辆、包装、医药及医疗器械、航空航天等各个领域。标准的真空系统设计程序应包括:真空室内总放气量的计算;根据要求选择真空阀门、捕集器、除尘器、真空管道等真空元件,并进行流导计算;确定真空室有效抽速;粗选主泵和粗配前级泵等;绘制真空系统装配草图,确定各个部分的尺寸;精算各真空泵,使其满足给定的参数要求;绘制尺寸精确的真空系统装配结构图;拆零件图;绘制施工图纸。

在真空系统的设计计算中,以真空系统抽气时间与压力计算最为主要。而这部分的计算公式复杂、计算量大,完全交由人工计算的话相当费时。因此,利用计算机技术设计出真空系统的计算软件是十分有必要的。笔者基于Visual Basic6.0 对连接管道为普通圆管的真空系统的计算软件进行了开发,最终能够通过该软件计算出该系统的抽气时间、真空泵的有效抽速、真空系统中的压力变化情况等相关参数。

1、真空系统的计算

真空系统计算的主要内容有3 个部分,即流态判别、流导计算以及抽气时间计算。气体的流态不同会导致管道的流导不同,而流导又会影响真空系统抽气时间及其他相关参数。所以真空系统的计算步骤是先判别流态,而后计算流导,在这两步的基础上完成抽气时间及其他相关参数的计算。

1.1、流态判别

流态,即真空管道内气体的流动状态,可分为三种基本状态:湍流、黏滞流与分子流,及过渡区域:湍- 黏滞流和黏滞- 分子流。在真空系统中,系统从大气压开始抽气时,湍流只发生于初始阶段,而且持续时间非常短,很快便进入黏滞流状态,于是,湍流状态在真空系统中可以忽略,只需要考虑黏滞流状态、分子流状态、以及它们的过渡状态———黏滞- 分子流状态。

在此阶段中,需要得到的是各压力范围分属的流态。根据克努森判别式及气体分子的平均自由程公式,得到流态判别式为:

式中,p 为管道内气体的平均压力,Pa;k 为玻耳兹曼常数,k=1.38×10-23 J/K;T 为气体的热力学温度,K;σ 为气体分子的有效直径,m;D 为管道直径,m。

1.2、流导计算

流导,即管路的导通能力,表示气流在管路中的通过能力。流导越大,气体越能顺利通过,因此真空系统中的各元件都希望流导尽可能的大。流态不同,管道的长短不同等,这些因素都会导致管道内流导的变化,需具体分析。

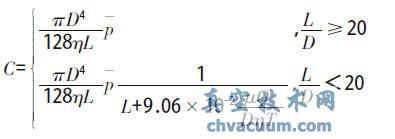

(1)黏滞流流导计算

根据流导的定义以及圆柱坐标下的泊松方程式可以得到黏滞流流导的计算公式:

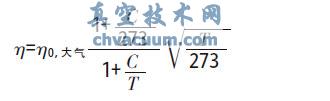

式中,D 为管道直径,m;p軈 为管道内气体的平均压力,Pa;η 为气体的内摩擦系数,Pa·s;L 为管道长度,m;μ 为气体的摩尔质量,kg/mol;Q 为气体流量,m3/s;T 为气体的热力学温度,K。而气体的内摩擦系数的计算公式如下所示:

式中,η0,大气为在0℃、一个大气压下气体的内摩擦系数,C 为肖杰伦特常数,此两值均为定值,可查询得到。

2、程序的开发

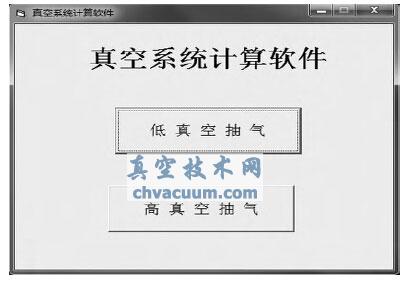

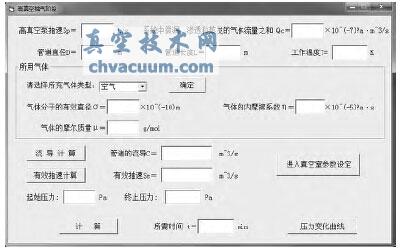

依据真空计算的理论部分,由于高低真空抽气阶段的计算方法有所不同,真空计算软件可从低真空和高真空两个抽气阶段来分开考虑。设计的软件初始界面如图1 所示:

图1 真空系统计算软件初始界面

由此,便进入两种阶段的各自计算界面。

2.1、低真空抽气阶段设计

(1)输入部分

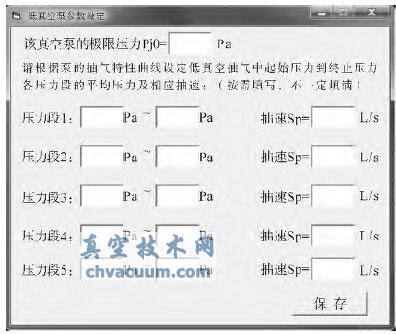

对于低真空抽气阶段,所采用的真空泵大部分为变抽速泵,即泵的抽速不是恒定的,会随压力的变化而变化,能得到的是该泵的抽气特性曲

线。因此,需要对抽气压力与抽速进行分段考虑,将每段压力的抽速视为恒定值,从而简化泵的参数以便于后面的流导及抽气时间计算。对低真空泵的参数设定界面如图2 所示:

图2 低真空泵的参数设定界面

虽然软件中仅将压力分为了5 段,但使用者可以根据自己的需求改变初始及终止压力,进行多次计算,从而得到更为精准的数据。

由低真空抽气阶段的理论部分分析可知,除了泵的参数设定外,低真空计算部分所需要的输入还包括真空室容积大小、真空系统的漏气量、管道尺寸(直径及长度)、以及所充气体的相关参数(气体分子的有效直径、摩尔质量、内摩擦系数)、工作温度等。对于所需的气体参数,由于每种气体在特定温度下的参数是确定的,基于人性化设计,已将真空系统中常用的6 种气体(空气、氮气、氧气、氢气、氦气、氩气)的相应参数输入进程序,这样使用者可以通过直接选择所充气体的类型、输入工作温度来得到相应的气体参数。低真空阶段的输入部分界面设计如图3 所示:

图3 低真空阶段的输入部分界面

(2)计算部分

低真空抽气阶段的计算部分包括流态判定、流导计算及抽气时间计算3 部分。由理论分析部分可以得到这3 部分的计算公式,通过VB 将其

导入程序,加上输入部分,便能得到所需的数据。需要考虑的是,在黏滞流及黏滞分子流状态下,

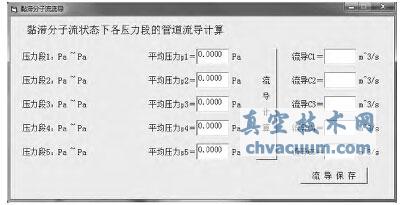

管道的流导与管道内的平均压力有关,而低真空泵我们已进行分段考虑,所以需要根据真空泵的分段相应的得到各段压力下管道的流导值。本软件通过程序设计,实现了根据低真空泵的具体分段以及各流态下的管道压力区间,自动进行压力划分,从而可以得到每段压力的具体数据。黏滞流与黏滞分子流的流导计算界面如图4、图5 所示:

图4 黏滞流的流导计算界面

图5 黏滞分子流的流导计算界面

综合输入部分及计算部分,得到的低真空抽气阶段的程序界面如图6、图7 所示:

图6 低真空抽气阶段的主界面

图7 低真空抽气阶段的结果界面

2.2、高真空抽气阶段设计

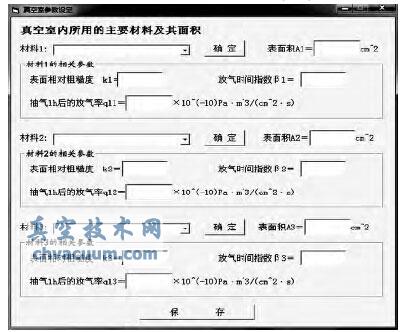

由于高真空泵的抽速往往视为恒定值,而且高真空抽气阶段中管道所处流态主要是分子流,而少量的黏滞分子流,其流导工程上允许用分子流流导计算代替,故高真空抽气阶段的设计中,无需对泵的压力进行分段,也无需进行流态判别。但是,由于高真空状态下,微漏、渗透、蒸发以及材料的表面解吸上升为主要的气体负荷,其中微漏、渗透和蒸发的气流量往往对于每个真空系统都近似为常量,而材料的表面解吸,其气流量不仅与材料本身有关,还是抽气时间的函数,因此,相对于低真空抽气阶段的输入部分,高真空阶段增加了系统中微漏、渗透和蒸发的气流总量以及真空室所用材料的参数设定这两个输出。对于真空室所用材料的参数设定,基于人性化设计,已将真空室内常用的3 种主体材料(不锈钢1Cr18Ni9Ti、氟橡胶、有机玻璃等)在一般情况下的相应参数输入到程序,这样使用者可以通过直接选择材料的类型来得到相应的参数(表面粗糙度、放气时间指数以及抽气1h 后的放气率);与此同时,使用者也可以根据实际情况直接输入材料相关参数,以应对各材料在使用前可能会进行机械抛光、洗涤、烘烤等处理而导致的出气率变化。其界面如图8、图9 所示:

图8 高真空抽气阶段的主界面

图9 真空室参数设定界面

软件最后能得到所给的真空系统从起始压力抽气到终止压力所需的抽气时间,以及该段时间内压力变化数据及变化曲线。从而为使用者对该系统的抽气时间提供理论数据。同时,软件也能够仅进行流态的判别或流导计算,节省设计人员的计算时间。

3、结束语

利用VB进行真空系统计算软件的开发,能够完成流态判别、流动计算及抽气时间、压力变化曲线等多种功能,大大节省了设计人员的计算时间,提高了工作效率。