反压环境舱的设计及在雾化实验中的应用

液体火箭发动机推进剂的雾化是在较高或者很高压力条件下进行的。目前,喷嘴性能及雾化研究实验通常是在1个大气压环境下进行,这造成实验得到的雾化性能与实际状况有一定差异。为能子反压环境下进行喷嘴雾化实验,在更新近于喷嘴工作的真实状态进行喷嘴特性研究,进一步提高喷嘴雾化研究的水平,设计了反压环境舱。本文介绍反压环境舱的设计及应用。

1、反压环境舱技术参数及结构

1.1、技术参数

依据目前及今后一段时间液体火箭发动机燃烧室单嘴的工作参数,考虑目前技术条件,选择的反压环境舱的设计参数如下:

空气:m=0~1.8kg/s;

水:m=0~1kg/s;

反压压力:P=0.1~6MPa;

视窗直径:φ110mm。

1.2、反压环境舱结构

从使用性能和可操作性考虑,反压环境舱包括舱盖提升机构、舱体移动机构、喷嘴调节装置、气幕隔离装置、视镜和散光装置(整体外结构图见图1)等。

(1)舱盖提升机构

反压环境舱设计压力为6.0MPa,内径为φ280nm,罐高为800mm,材质选用1Cr18Ni9T。舱盖采用平板结构,螺栓连接方式。舱盖开有φ15mm通孔四个、φ6mm通孔两个,供实验介质和舱体压力测量用。舱盖重量比较重,因此设计了梯型螺旋丝杠提升舱盖。在丝杠两侧设计导向杆,以避免舱盖上升过程中出现晃动及偏斜。

(2)舱体移动机构

环境舱自身重量重、体积大,为便于移动将环境舱固定固定在可移动的小车上,小车移动采用活动式脚轮,由自锁机构完成位置固定。

(3)喷嘴调节装置

喷嘴装在环境舱盖的中心,沿轴线向下喷射。喷嘴在反压环境舱内需满足:(1)喷嘴出口位置需在视镜的三分之一处;(2)喷嘴能在夹具上360。转动,这样有利于拍摄到喷雾场的最佳位置。由于喷嘴实验型式、结构尺寸各不相同,为了满足上述两个位置条件,需设计能调节长短并同时自锁的喷嘴夹具。喷嘴夹具最大伸长长度为240mm,喷嘴夹具最小长度为160mm,伸杆距离确定后由碟型螺母紧固锁紧。喷嘴夹具固定盘设计成两道环槽孔,喷嘴可在固定上根据所需方向旋转固定。

(4)气幕隔离装置

由于喷嘴密闭在反压环境舱内,细小液雾滴的弥散会影响测量。同时由于喷嘴流量的变化,喷嘴出口形成的雾锥有大有小,喷雾场大时,喷嘴喷射的雾滴有可能飞溅到观察窗视镜上,影响高速动态分析系统对喷雾场拍摄图像的效果。为了消除小部分雾滴对视镜的影响,采用了如下措施:

①加长观察窗圆管的长度,减少液滴飞溅到视镜上的几率;

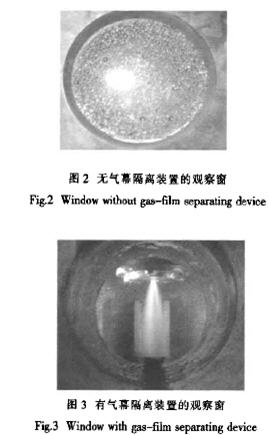

②设计气幕隔离装置,在雾场和视镜之间形成一道气幕帘。气幕隔离装置通入一定压力、流量的空气形成气幕帘,有效地防止液滴喷溅到观察窗视镜上。图2和图3显示了有无气幕装置观察窗的效果比较。

(5)视镜

高速动态分析系统有侧向片光源和背直光源两种状态动态拍摄方式。为此反压环境舱采用三面视窗结构,视镜结构,视镜的通光直径为φ110mm,工作压力为6.4MPa。图4为反压环境舱视镜。

(6)散光设置

为了消除舱内里多种装置对入射光的折射或反射,提高光场及摄影效果。设计了散光装置,散光装置如图5

(7)安全措施

为实验安全的进行,反压环境舱设置了安全泄压装置。舱内压力如果超出安全使用压力,安全阀将自动开启并快速排出气体来降低舱内的过高压力。反压环境舱底部都开有φ25mm×2.5mm的压力调控管路,管路上装有流量调节阀来调节反压舱内压力值,通过流量调节阀对反压压力的调节,可完成不同压力的反压雾化实验。

2、在反压雾化实验的应用

结合介质供应系统、调节系统、测量系统和高速动态分析系统,组成一套反压环境雾化实验系统可对喷嘴进行反压雾化实验研究。

2.1、流量实验

气/气喷嘴的流量特性受环境压力影响较大,在舱内环境下进行了气/气喷嘴实验。实验测试的参数包括:喷注压降、流量以及舱压压力。在有气液同轴直流离心喷嘴,使用高速动态分析系统和环境舱在同一喷嘴压降,不同舱压环境下进行了雾化实验,喷雾数据如表2。

3、结论

为了进行反压环境下喷嘴特性试验,设计并建造了反压环境舱。反压环境舱能提供模拟燃烧室的环境,完成喷嘴的反压环境下流量与喷嘴实验,主要特点有:

(1)环境舱的视镜通光直径达,直径为φ110mm;

(2)环境舱能提供高的环境压力,设计压力为6.0MPa;

(3)环境舱操作方便。

结果证明反压环境舱结构设计合理,能满足多种喷嘴的流量和雾化实验。