中国散裂中子源(CSNS)真空系统研制

中国散裂中子源(CSNS)将提供能量为1.6GeV、功率为100kW 的短脉冲质子束,以25Hz 的重复频率撞击固体金属靶,产生散裂中子。散裂中子源是一个多学科平台,可以进行物理、化学、生物学和材料科学研究。本文描述了CSNS 真空系统各个部分的结构特点、技术要求、设计方案和实验结果。通过金属化法和玻璃粘结法分别完成了四极陶瓷真空盒和二极陶瓷真空盒样机的研制。经过测试,陶瓷真空盒样机的机械尺寸、抗拉强度和真空性能达到了设计指标。另外,为了减小二次电子发射系数,在陶瓷真空盒内表面用磁控溅射法镀氮化钛,通过小样品测试了氮化钛膜的厚度、成分、二次电子发射系数和附着强度。真空技术网(http://www.chvacuum.com/)认为目前,CSNS 真空系统大部分设备和部件已投入批量生产,2014 年10 月中旬开始安装,2018 年CSNS 达到国家验收指标。

1、引言

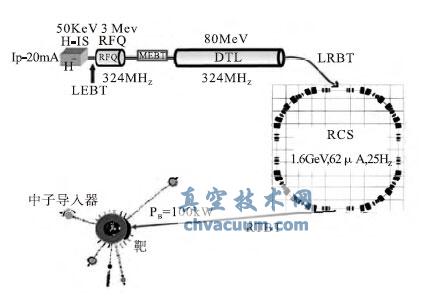

中国散裂中子源(CSNS) 将提供能量为1.6GeV、功率为100kW 的短脉冲质子束,以25Hz的重复频率撞击固体金属靶,产生散裂中子。散裂中子源是一个多学科平台,可以进行物理、化学、生物学和材料科学研究。CSNS 的建成,将成为发展中国家拥有的第一台散裂中子源,并进入世界四大散裂中子源行列。CSNS 由产生能量为80MeV 的负氢离子直线加速器、直线到环(LRBT)和环到靶(RTBT)的束流输运线、以及积累和加速质子束到1.6GeV 的快循环同步环(RCS)组成。离子源(IS)产生的负氢离子(H-)束流,通过射频四极加速器(RFQ)聚束和加速后,由漂移管直线加速器(DTL)把束流能量进一步提高,负氢离子经剥离注入到一台快循环同步加速器(RCS)中,把质子束流加速到最后能量1.6GeV。从环引出的功率为100kW 质子束流经过输运线打向钨靶,在靶上产生的散裂中子经慢化,再通过中子导管引向谱仪,供用户开展实验研究。图1 为CSNS 总体布局图。

图1 CSNS 总体布局图

根据CSNS 物理需求,真空系统各区段工作压强为:

2、H-离子直线加速器

H- 离子直线加速器由离子源(IS)、低能传输线(LEBT)、射频四极加速器(RFQ)、中能传输线(MEBT)和漂移管直线加速器(DTL)组成。

2.1、离子源和低能传输线(IS & LEBT)

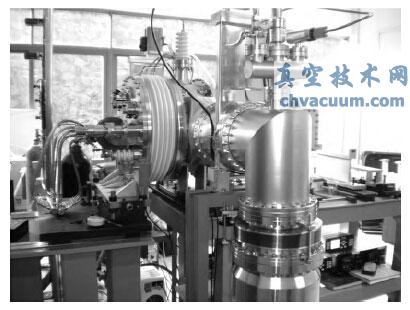

离子源是加速器粒子的产生装置,CSNS 选用加铯的负氢表面源- 潘宁离子源。为了保证负氢离子(H-) 束流的稳定产生,采用压电阀以25Hz 的频率向离子源腔内注入10sccm (1.69×10-2 Pa.m3/s)氢气,在离子源电磁场作用下将产生20mA 的H- 离子流。负氢离子从小孔引出,为了减小H- 束流在真空中的剥离损失,动态真空度需要在2×10-3 Pa 左右。为了达到需要的真空度,离子源用二台2000L/s 的分子泵抽气,每台分子泵配备一台8L/s 的涡旋泵,动态真空可达到2.5×10-3 Pa,满足工作要求。图2 为离子源真空抽气系统。

低能传输线将离子源引出的束流匹配到下游的RFQ 中,长度只有1.68m。LEBT 真空管道的材料为304 不锈钢,经过真空预处理后其表面放气量很小,因此它的气源主要来自离子源中的氢气。LEBT 束流管道孔径较小,配备一台800L/s 的分子泵机组,可以通过差分方法来减小离子源氢气对RFQ 真空系统的影响。

图2 离子源真空抽气系统

2.2、射频四极加速器(RFQ)和中能束流传输线(MEBT)

射频四极加速器用来对束流进行聚焦、聚束和加速,有效控制束流发射度增长和提高束流能量。它的加工精度要求高,焊缝多,调场复杂。RFQ 腔体的材料为无氧铜,平均直径约350mm,由于腔体内特殊的四翼电极结构,流导非常受限,图3 表明RFQ 腔体内部结构。为了获得有效抽速,在RFQ 的每个面上都有CF150 法兰抽气孔,四个抽气孔并联在一起,用离子泵和分子泵同时抽气。RFQ 腔总长3.62m, 采用3 台1000L/s 的离子泵和2 台500L/s 的分子泵机组同时抽气,分子泵与RFQ 腔体通过气动插板阀隔开,以便于联锁保护。通过上述抽气结构,工作压强可小于1×10-5 Pa。图4 为RFQ 抽气系统。

图3 RFQ 腔体内部结构 图4 RFQ 抽气系统

中能束流传输线(MEBT)的功能是匹配束流到下一段加速器中,以减少束流损失。它由聚束腔、束流测量元件和真空部件等组成。MEBT 真空管用不锈钢加工而成,全长3.03m,真空室内径基本为50mm,在特殊部位可根据束流的包络和磁铁的内径,采用变口径的真空盒。该段上的两个聚束腔由二台200L/s 的离子排气,在束流测量设备上加装了二台100L/s 的离子泵。

2.3、漂移管直线加速器(DTL)

漂移管直线加速器加速效率高,漂移管中的四极透镜可为束流提供很好的聚焦,有效控制束流发射度增长。DTL 由四个独立的物理腔组成,每个物理腔包含3 个工艺腔,全长约为34m,腔直径为φ490mm。DTL 腔使用的基材为20# 钢,为了有一个高的电导率,腔的内表面电铸铜,并进行机械抛光。DTL 腔轴上悬挂着162 个外径为φ140mm,束流孔内径为φ13mm 的漂移管,图5为DTL 内部结构。为了达到动态真空度小于1×10-5 Pa的要求,每个工艺腔安装二台1000L/s 的离子泵,每套物理腔配置二套500L/s 的分子泵机组。

图5 DTL 内部结构

3、结论

在CSNS 真空系统的研制中采用对氢气抽速大的涡轮分子泵排除负氢离子源的高负载氢气;由于RFQ 腔体流导非常受限,在RFQ 的每个面上都开抽气孔,四个抽气孔并联在一起,用离子泵和分子泵同时抽气。DTL 腔内表面积大,放气率高,通过机械抛光、表面清洗和烘烤等方式降低放气率。真空技术网(http://www.chvacuum.com/)认为RCS 陶瓷真空盒所使用的氧化铝材料纯度高,陶瓷管尺寸大,精度高,机械强度要求高,陶瓷管之间以及陶瓷管和金属法兰之间焊接工艺复杂。经过不断摸索,改进工艺,用金属化法和玻璃粘结法分别完成了四极陶瓷真空盒和二极陶瓷真空盒样机的研制。经过测试,陶瓷真空盒样机的机械尺寸、抗拉强度和真空性能达到了设计指标。陶瓷真空盒样机镀膜采用了管道外壁构建屏蔽筒的办法形成均匀电场,内部根据陶瓷盒的形状安装直管或弯管磁控溅射钛阴极,解决了陶瓷盒内表面镀膜的难题。经过对陶瓷真空盒镀膜样品测试,氮化钛膜的厚度、成分和附着力满足设计要求。