大型变速驱动电机带来重大解决方案

用于高功率变速驱动电机的驱动装置通常采用负载换流逆变器(LCI)系统以及双极同步电机。LCI技术会受到我们所熟知的一些缺陷的困扰,如转矩脉动、较差的“功率因数”、较高的损失以及谐波污染。由于LCI技术产生转矩脉动,通常需要使用谐波滤波器。

这些与基于LCI技术的变速驱动相关的不利因素将不能充分满足关键大型泵应用对于性能日益增长的需求。由于晶闸管桥大量的功率消耗,LCI转换器无法为感应电动机提供合适的动力。不过,电压(源)型逆变器(VSI)技术就更适合大型泵。VSI可为感应电机和同步电机提供动力。采用VSI系统所产生的谐波成份极低(无需使用谐波滤波装置)且功率因数更佳。VSI的解决方案还具有更好的性价比。对于大型泵来说,VSI方案是首选。

泵用变速驱动系统

大型泵驱动建议采用VSI换流器技术,它可实现以下重要目标:

■电压输出(换流输出至电机)达到正弦波形。电机能够以近乎均一的功率因数运行。

■较低的谐波干扰。

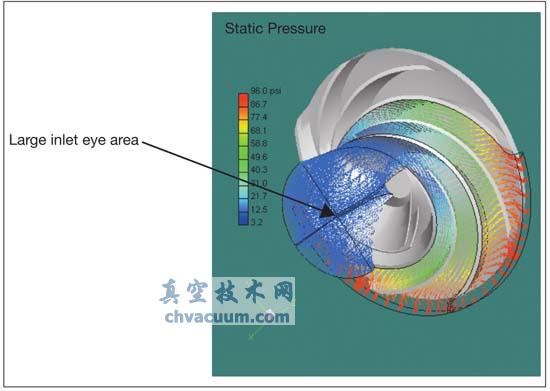

多级相联的转换器布局也可用于非常大型(高功率)的应用。相位变换通过系列连接的晶体管器件实现。PWM(脉宽调制法)-VSI技术可采用2个或4个变相器。为电机配置若干数量(2个、4个或更多)三相变相单元将使定子的线圈相应被分割成独立的三相组合,每一组都将配有一个变相器。

以此为目的的定子设计通常又称作“分相”,顾名思义就是把线圈分割成多个星形连接的三相组合。相电流通常包含的谐波次数有5,7,11,13,17,19。由于相互抵消作用,电机空气隙内所产生的谐波场整体较低。

一项基于VSI技术的四相星形100 Hz的四极同步电机方案可用于大型泵。

相对于传统的LCI方案,其显着优势在于:

1.峰值间的转矩波纹一般低于1-2%。

2.较低的振动。

3.高容错性。

4.高电机效率(一般可达98%以上)。

变压器对于VSD系统起到了关键的作用。瞬时电流的限制要求和变压器的保护的机理十分重要。

在VSD电机系统中,我们会应用到各种冷却水泵。在实际运行中这些泵的常规工作点应尽可能靠近泵的“最佳能效点(BEP)”。额定流量最好是BEP状态下流量的20%。冷却水泵的性能曲线对于正常的运行十分关键。冷却水泵的性能曲线压头从额定流量到关断流量应稳定且持续的攀升(一般以增加10%的压头为宜)。

一般来说,VSI系统的占地面积小于同级的LCI系统的75%,重量通常低于LCI系统的70%。

大型电机

大型电机需有效应对热失衡。由于不可避免的要采用各种具有不同热膨胀系数的材料,加之不均匀的温度分布和大型体积,应该采用对称的机械结构以及低热力敏感度的设计。微小的非对称结构可能导致不可接受的动力载荷。

对于大型高速电机,可采用柔性转子的概念(初始临界转速通常低于运行速度的范围)。转子应该动力平衡,无需进行现场平衡。当初始临界转速一过,局部转动中心由几何质心变为局部质心,这意味着柔性转子内的局部不平衡随转速而变。因此,应使用不平衡重量的模组来平衡每个独立的模态。至少需要n+2个修正面来进行平衡(n=需要平衡的模态的数量)。

电机的测试

为了减少驱动系统性能异常的风险,对整套驱动系统的满负荷全速测试必不可少。测试内容包括以下几项:

1.对电机进行单独的测试。

2.“背对背”测试来检验电机和VSD的性能。

3.对整套泵组的“联动“测试。

开路和短路测试也必须完成以确定电机的常规损失。在额定转速下的零载荷测试能给出开路的曲线(可表征不同的损失源)。大部分的损失由摩擦和空气阻力引起。由冷却风机(内部冷却)产生的较强的冷却空气流也会因此有部分的损失。通常情况下,电机效率在97-99%范围内是可被以接受的。

当提供的是至少两台相似的VSD和电机系统时,可进行VSD与电机的“背对背”测试 (一台以电机形式,另一台以发电机形式运转)。理论上可以提供损失和无功功率的需求。轴承的问题、过多的震动以及油路系统的状况是导致大型电机出现性能故障的主要根源。“背对背”测试可以获得以下方面的测试结果:

1.电机热性能的评估:需通过发热测试来评估电机在不同运行和紧急工况下全负荷运转的热力表现。

2.电机振动性能的评估

3.转矩波纹的测量:

需监测在额定和极端工况下的转矩波纹,应至少采用两种方法:

A. 在电机末端的电子测量。

B. 直接机械测量(比如,将应变仪装载电机轴上,使用扭矩传感仪、轴角编码器、激光测量等方法和仪表)。

由电子测量估算的扭矩波纹一般比直接机械手段测量的结果高,其原因是电子测量包含了部分高阶频率成份(而机械手段在传输过程中削减了这一部分)。

4.电机扭矩过载能力评估: 用来判断泵组启动时的扭矩是否可以达到常规扭矩的120-150%,并且持续时间在30-100秒之间。

5.电机电压和电流波形。

案例分析

在一个大型电机(用于驱动泵)的测试案例中,从电机上发现了可疑的噪音和烟雾。在跳机后,最初的现象如下:

·电机轴下移了1.6毫米

·轴承表面最高温度超过了150°C

·轴套损坏

其根源是由于主油泵故障导致的润滑油供给不足(备用油泵无法启动也是故障之一)。