立式潜水泵为硫酸工厂的生产提供安全解决方案

瑞典一个卸船港口上管道的损坏促进了一种特殊的熔融硫磺储罐的设计。一台17米长的立式泵需要从罐顶放低到罐底,并避免敲击到储罐的底部。德国机械设备制造业联合会(VDMA)的Stephan Nakel和Per Karlsson介绍了这种技术的开发过程。

2005年6月,瑞典Helsingborg的Kemira Kemi公司的工厂内发生了一起事故,一段管道受损后使得地表受到强烈腐蚀,从而导致硫酸储罐坍塌。工厂内充满了硫酸,存放储罐的场地,还有安装在地表的卧式泵都受到了严重破坏。因此,经过风险分析,工厂决定开发一种新的安全防护措施,即在卸船端为新的硫磺储罐安装一台17米长的立式泵。

特定的解决方案可以采用各种不同的泵。对于安装在地表以下的硫磺储罐/泵坑来说,如果需要离心泵,通常都采用立式离心泵。

图1. 安装在卸船港口的新的硫磺储罐

立式泵有着不同的设计。一台11米长的立式泵自1998年以来一直保持无故障运转。新的储罐需要将泵安装在储罐顶部(图1),其他特征包括:

◆ 支撑储罐顶部的横梁安装在储罐之外,以防止硫磺在储罐内部凝固。

◆ 在罐顶悬挂蒸汽盘管,用以加热硫磺。

◆ 罐顶装有SO2探测器,罐内装有测温仪,预防火灾。

◆ 由控制室启动的蒸汽系统可以扑灭罐内的火焰。

设计

在设计用于处理熔融硫磺的泵时,必须将硫磺的特性考虑进去。

随着温度的变化,硫磺的粘度会发生异常的变化,因此只能在135-155℃的温度范围之内输送硫磺。大多数用于输送熔融硫磺的泵都带有一个加热套,以保持泵内所有部件的温度恒定。硫化氢(H2S)的存在直接影响着温度范围,在这个范围内,硫磺的粘度适合输送。

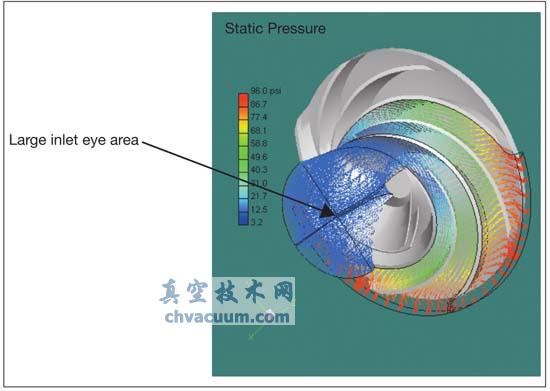

通常,立式离心泵(图2)会有一些独特的设计特征,以确保无故障运行和维修的简便性。排出口和轴柱被制成一个完整的蒸汽受热装置,以达到最大的稳定性(特别是对于长度大于2米的泵),并将熔融硫酸保持在所需温度。另外,立式泵还应具备双涡壳,减少径向压力,使得滑动轴承磨损最小。这延长了泵的平均故障时间间隔(MTBF)。根据应用的不同,熔融硫酸泵的材料可以选用铸铁、铸钢和不锈钢。

图2:立式离心泵

弄清所有技术细节后,泵的设计就开始了。泵的流量设定为70m3/h(扬程:22米)。11个由硫磺润滑的滑动轴承用于稳定整个轴。

这台17米长的泵装备有三个独立的蒸汽加热套,以保持整个系统的温度恒定,避免出现冷凝。当泵被加热到操作温度时,不能低估泵的膨胀。在本案例中,泵将膨胀30mm。必须采用热膨胀系数与此相似的材料,以避免由于不均匀的热膨胀而导致的内部应力。

所有的轴柱部件和蒸汽管路都用法兰连接在一起,而不是焊接的。这就使拆装和维修变得方便了。泵的每段都有排水孔,在泵移出储罐时,确保泵内完全排干,防止硫磺凝固。

泵的底座在操作温度下,要能够承受泵的整体重量。单个轴的连接要采用特殊的设计,使其能够反转(泵停机时,由反向液流引起的)。对于这种类型的长轴泵,在设计完成前和生产开始前,一定要进行有限元分析(FEA)。

主要的分析之一是通过模态分析,了解整个系统的动力学性能。固有频率可以检测出来,不适合泵运转的速度范围也可以测定出来。通过FEA方法,还可以根据储罐中的液位,计算出热膨胀性能。图3显示了由27.6Hz的频率引起的整个系统的变形。

除了整个泵系统的计算,泵轴的设计(例如材料、直径)和底座也要通过计算来检验。滑动轴承的位置必须进行检验,因为它们是作为引导轴承来破坏谐波的,因此它们的径向载荷是最小的。采用最新的软件进行所有必要的计算后,设计方案就可以确定下来,泵的制造也可以开始了。

11段轴柱是分开制造的。对于长轴泵来说,连接法兰表面的一致性是确保整个转动部件处于中心位置的重要标准。每段轴柱都包括管道、凸起的锅炉接口和支撑滑动轴承衬套的法兰零件。

轴部件是分别加工而成的,轴的误差应该小于2/100mm。叶轮被修整为额定直径,并根据DIN ISO 1940 T1 G6.3 或G2.5进行校准。衬套所用的材料及沟槽的设计(例如螺旋槽或狭槽)和轴承的间隙对于硫磺润滑的滑动轴承的使用寿命至关重要。

图3. 组装好的泵放在车间内

这些部件制造完成后,即可将泵完全组装好,以检查公差和装配精度。当泵水平放置时,是可以用手旋动轴的(图3)。

位于泵的底座之下的部件涂敷有一层防锈涂层,安装之后可以直接与熔融的硫磺相接触。

泵以单个部件形式运到现场,然后重新安装。安装之后,泵用木质横梁稳定住,防止其在运输和安装过程中出现偏差。然后泵被放在一辆平板车上,从车间运到储罐场。