管道线路紧急截断阀的腐蚀问题

针对长输管道线路紧急截断阀阀体外防腐涂层缺陷造成的阴极保护电流流失,以及与线路紧急截断阀临近管道处的加速腐蚀问题,分析了其产生电化学腐蚀的原因。指出管道干线未设置绝缘接头将线路紧急截断阀与干线进行电隔离是造成阴极保护电流流失的主要原因,提出了解决方法和管道线路紧急截断阀在设计方面需要重视的技术环节。

在长输油气管道干线上,每间隔一定距离或在管道通过特殊地段时必须安装一个紧急截断阀(配置气液联动执行机构),以便于管道维修或在发生故障时避免事故扩大。

1、管道截断阀腐蚀原因分析

1.1、截断阀与管道连接段未设置绝缘接头

2003年10月,西气东输豫皖管理处所辖从太行山麓至滁河东岸近700km管道中有近60km管道阴极保护数据异常。临近阴极保护站实测恒电位仪的给定电位为-1.3V,通电电位为-1.29V,保护电流为4A,但在临近线路截断阀室测试桩的测量电位降幅明显偏大,相对于饱和Cu/CuSO4参比电极,测量电位甚至低于-0.85V(表1)。

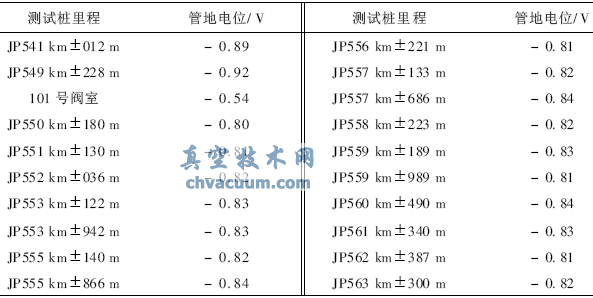

表1 西气东输豫皖管理处部分管段保护电位测试数据(测试时间:2003年11月21日)

注:临近阴极保护站给定电位-1.3V,通电电位-1.29V,保护电流4A。

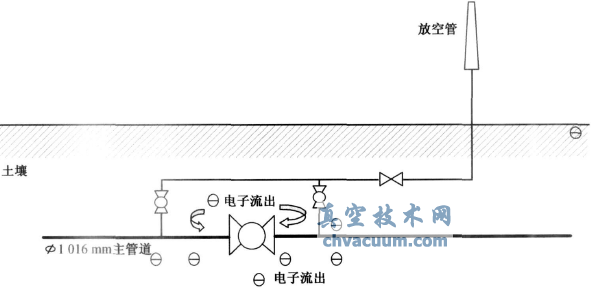

西气东输豫皖段线路紧急截断阀采用直埋式焊接阀,该阀通过压力传感器如若检测到主管道压降速率、高压值、低压值三者中任一值达到设定值,其执行机构即触发关阀指令,自动完成阀门关闭动作。该阀体积庞大,采用环氧树脂作为外防腐涂层,涂层厚度为0.1~0.3mm。在运输和施工过程中,土方回填和其它外力作用都可能破坏环氧树脂防腐涂层。另外,管道干线均未设置绝缘接头将线路紧急截断阀与干线实施电隔离,阴极保护电流在紧急截断阀防腐涂层破坏处流出,并在该阀附近半径为30~300m范围内的土壤处形成约-0.1~-0.5V的阴极电位电场,造成部分临近阀室管道保护电位低于-0.85V(图1)。

图1 西气东输豫皖段线路紧急截断阀阀室工艺流程

1.2、截断阀阀体与绝缘接头相邻管道无阴极保护

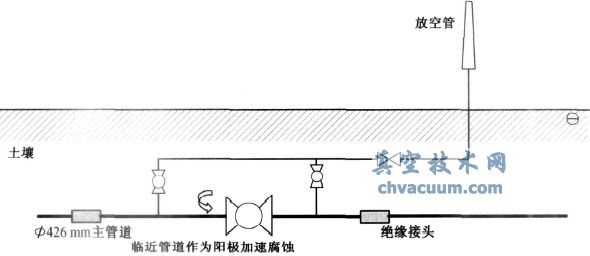

2009年4月,在中沧输气管道与冀宁管道进行连接施工过程中,对恩城阀室开挖发现,线路紧急截断阀阀体与邻近的焊接管道腐蚀较严重,部分腐蚀点深度超过1mm。该阀室线路紧急截断阀于2001年3月安装,采用直埋式焊接阀,阀体采用环氧树脂作为外防腐涂层,临近管道采用3PE作为防腐层,阀体上下游5m处管段设置绝缘接头,避免了阴极保护电流的流失。但是在阀体和绝缘接头相邻侧10m处,管道存在无阴极保护状况。截断阀阀体材料为含铬较多的合金钢,该材料的电极电位比管道干线管材偏正0。1~0。15V,因此截断阀阀体与管道形成了一个电偶腐蚀电池,管道作为阳极腐蚀加速,而阀体作为阴极受到了保护(图2)。

图2 中沧输气管道恩城阀室工艺流程

2、防腐措施

2.1、对截断阀阀体进行加强级防腐绝缘

针对西气东输豫皖段线路紧急截断阀与管道连接未设置绝缘接头的情况,对截断阀阀体进行加强级防腐绝缘。考虑到阀体的不规则性和野外施工土方回填的实际情况,采用四油三布环氧树脂中碱玻璃丝布贴面作防腐层。实践表明:采用该方案改造后,豫皖段线路紧急截断阀存在的阴极保护电流流失现象得到了控制,管道保护电位恢复到-0.9V以上(表2)。

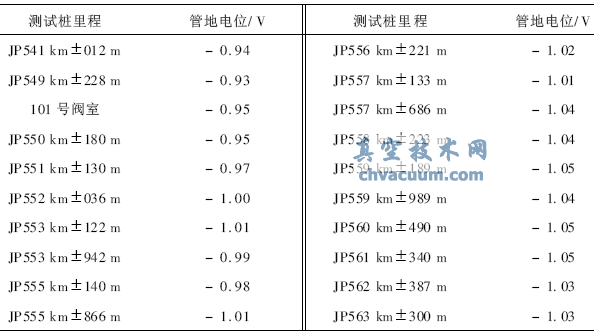

表2 西气东输豫皖管理处部分管段保护电位测试数据(测试时间:2004年11月21日)

注:临近阴极保护站给定电位-1.2V,通电电位-1.19V,保护电流1.5A。

2.2、设置加强级防腐绝缘与牺牲阳极保护相结合

针对中沧线个别线路紧急截断阀临近管道加速腐蚀的情况,对线路紧急截断阀阀体进行加强级防腐绝缘,并设置一组牺牲阳极保护,且参考文献的技术要求对牺牲阳极进行设计与施工。改造后,于2009年6月测得管道保护电位为-0.93V,满足了管道阴极保护的技术要求。

3、问题与建议

强制电流阴极保护方法已广泛应用于长输管道的腐蚀预防与控制,但在实际生产过程中,管道阴极保护电流的流失会造成管道阴极保护性能下降,原因之一是管道干线虽然采用了防腐效果可靠的3PE作为外防腐材料,但是像线路紧急截断阀、放空阀及放空管等外部连接设备的防腐质量良莠不齐,造成了长输管道整体阴极保护效果差异很大,甚至影响了阴极保护设备的正常投用。建议在进行主管道阴极保护设计时,针对引进的国外设备(如线路紧急截断阀,TEG热电发生器等)对主管道阴极保护电流可能造成的影响,提出相应的技术要求;同时对引进的国外设备厂家提供的设备技术性能参数进行甄别,对达不到使用要求的设备,提出整改意见。