基于MEMS工艺制造的阀芯阀座密封副的压电阀门

为了提高压电阀门的流量和动态性能,使其适用于微推进系统,本文研究了一种基于MEMS工艺制造的阀芯阀座密封副的压电阀门.采用MEMS工艺制作了硅片阀芯阀座,使阀门整体结构简单紧凑,获得了良好的密封效果(在阀门入口气压为1MPa的情况下泄漏率小于0.001mL/min),并使阀门达到了较大的流量.在入口气压大于0.4 MPa,压电堆所施加的电压为200V时,阀门流量均超过3000mL/min,满足微推进系统的要求,避免了位移放大机构.在阀门的驱动部分,设计了一种新型的柔性铰链机构,其中的“T”形架实现了阀门的常闭功能,“双弹簧”结构实现了对密封副和压电堆的同时预紧,保证了阀门具备较好的动态性能。

压电堆驱动器具有控制精度高、位移与电压线性化程度好、响应快、输出力大以及功耗低等优点,适合用作微小型航天器上微推进系统中控制主阀的驱动。然而压电堆驱动器的输出位移很小,一般只有其长度的0.1%,选取满足体积要求的压电堆并采用其直接驱动时,阀芯的行程短,流量小(小于1500mL/min),不能满足微推进系统的要求(最大流量需达到3000mL/min)。为增大流量,压电阀门常采用位移放大机构;但位移放大机构的复杂性高,会减小压电堆的输出力,降低其响应频率和控制精度,不利于阀门的密封和动态性能。

在阀门的阀芯阀座处采用硬密封的方式,即阀芯阀座采用硬度相近的硬材料,接触处产生极小的弹塑性变形(小于1μm),在压电堆位移一定的情况下,能从一定程度上增加阀芯阀座开启间隙而增大流量。

但是传统加工的精度有限,不能使密封面的平面度和表面粗糙度小到足以满足硬密封的要求。MEMS工艺能在硅片上加工出极细微的结构,同时经抛光的硅片表面的平面度和表面粗糙度都极小(表面粗糙度小于0.3nm),能够实现硬密封。

本文采用MEMS工艺制作了硅片阀芯阀座,获得了很好的密封效果,高效地利用了压电堆的位移,得到了较大的流量,在不采用放大机构的情况下满足微推进系统的要求。同时在驱动机构部分设计了一种新型的柔性铰链机构,能实现阀门的常闭功能,保证了阀门的控制精度和较好的动态性能。

1、压电阀门结构设计

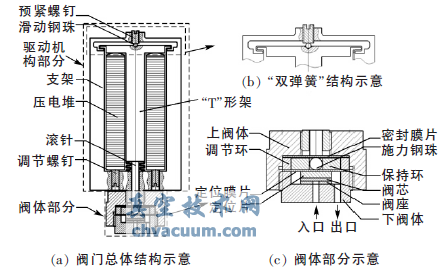

如图1所示,压电阀门主要由驱动机构部分和阀体部分组成,驱动机构部分主要由支架、压电堆、导向片、垫片、预紧螺钉、滑动钢珠和调节螺钉组成;阀体部分主要由上阀体、下阀体、阀芯、阀座、定位片、定位膜片、施力钢珠、密封膜片、保持环和调节环组成;驱动机构部分通过滚针给阀体部分的阀芯阀座施加密封预紧力。

图1 压电阀门结构示意

1.1、驱动机构部分设计

为使阀门具备较低的功耗,需设计其处于常闭状态.由于压电堆在通电状态下伸长,采用两个压电堆和“T”形架(如图1中所示)实现压电堆位移的转换,从而实现常闭。“T”形架通过柔性铰链与支架周边相连,柔性铰链对“T”形架起到定位和导向的作用。在加工工艺许可和保证柔性铰链能起到定位及导向作用的前提下,设计了柔性铰链的厚度,使其对“T”形架运动带来的阻碍作用减到可以忽略不计。“T”形架的水平部分与支架上部的柔性横梁形成“双弹簧”结构(见图1(b)),可同时对密封和压电堆预紧,避免出现中压电堆处于受拉的不利状态.整个支架为一体结构,主要通过慢走丝线切割加工而成。

1.2、阀体部分设计

1.2.1、硅片阀芯阀座

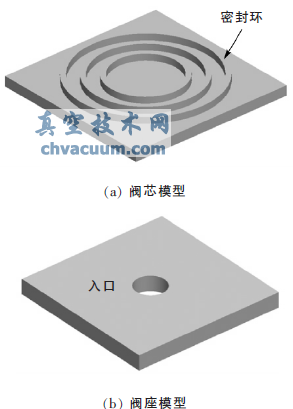

图2所示为设计制作的硅片阀芯阀座示意,其中阀芯上的密封环主要通过MEMS工艺制作而成,阀座的通孔通过激光打孔而成.实际密封时,使阀芯有密封环的一面与阀座接触,极大减小了阀芯阀座的接触面积,当施加一定的密封预紧力时,阀芯阀座的接触压强会很大,由于所采用的硅片平面度很高、粗糙度低(小于0.3nm),使密封环顶端产生弹塑性变形,与阀座形成密实接触,形成密封带从而实现密封。

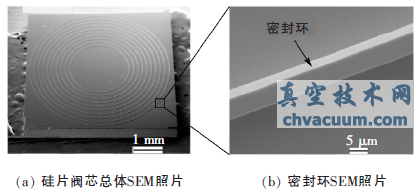

对于硬密封,必须比压至少应为100MPa。根据对驱动机构部分所能施加的最大密封预紧力的理论分析,可估算知阀芯上密封环端面的总面积应不大于0.9×10-6m2。经合理分配密封环数量及各密封环的内径和宽度,确定阀芯上加工出10道密封环,每道密封环的宽度为5μm,高度为10μm,最内道的内径为2mm,其余各道内径向外依次递增0.3mm;阀座的通孔直径为1mm。实际加工后的阀芯的扫描电子显微镜(scanningelectronmicroscopy,SEM)照片如图3所示.阀芯阀座制作后采用耐高温胶黏剂与阀门相关零件黏接。

图2 硅片阀芯阀座示意

图3 阀芯的SEM照片

1.2.2、平行度的自调节结构

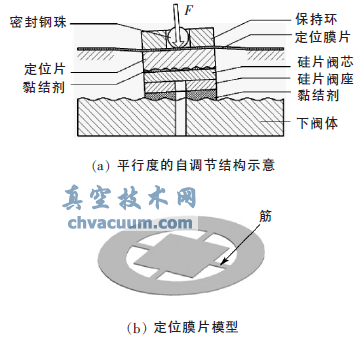

由于硅片表面平面度很高,为使阀芯上所有密封环的顶端都与阀座表面紧密黏合,需使阀芯和阀座保持高度的平行度,本文通过钢珠以点接触的方式施加密封预紧力,如图4所示。其中阀芯所黏附的定位片用于增加刚度以使钢珠所施加的力能较均匀地分布到硅片表面。为了保持阀芯在阀体中相对于阀座的位置,本文将黏接有阀芯的定位片再黏接于定位膜片上,其中的筋有利于阀芯调整角度使其高平行度地与阀座黏合,平行度的自调节结构示意如图4(a)所示,这种方式能避免增大膜片面积,减小了体积和质量。

图4 平行度的自调节结构示意及定位膜片模型

2、实验结果与分析

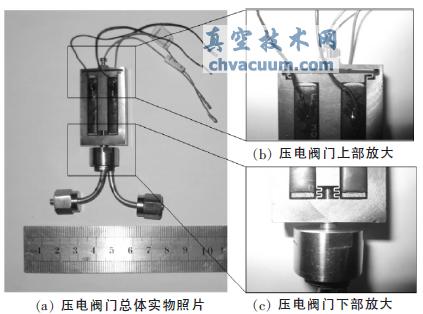

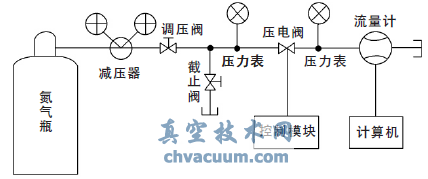

压电阀门实物照片如图5所示。本文通过如图6所示的实验台对阀门的相关性能进行了测试。

2.1、密封性测试

对于密封性测试,采用了检漏剂检测和保压实验两种方法。采用检漏剂检测时,使截止阀和压电阀处于关闭状态,通过调节减压器和调压阀使压电阀的阀前压力达到测试压力(测试压力应大于阀门的最大工作压力,本文研究的压电阀门最大工作压力不大于0.6MPa,故设定测试压力为1MPa),此时将检漏剂涂在各个可能产生泄漏的部位,如各部件接头处、压电阀的出气口处等,没有发现气泡,说明压电阀泄漏率很低(通过检漏剂的性质和气泡检漏原理计算出泄漏率小于0.001mL/min),且测试系统的密封性很好。此时,关闭气源,在气源出口处至压电阀入口处的管路中憋住一段有一定压力的气体(气体压力为1MPa,由前文作检漏剂检测时确定),等待10h后,观察压电阀阀前压力,若气压变化量小于0.001MPa,说明气体基本没有泄漏,压电阀和测试系统密封性较好。

图5 压电阀门实物照片

图6 实验台示意

2.2、位移和流量测试

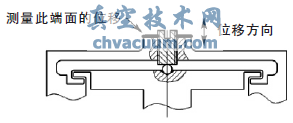

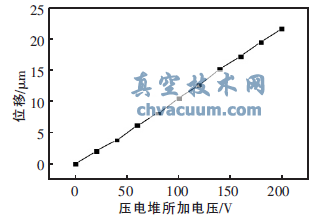

压电堆在通电的状态下伸长,通过驱动机构对位移的转换开启阀芯,使气体通过产生流量。如图7所示,通过测量上横梁端部的位移来间接反映阀芯相对于阀座开启的距离,所测得的位移与电压关系如图8所示.从图8可知,上横梁端部的位移与电压基本呈线性关系,在所加电压为200V时,上横梁端部达到最大位移21.6μm。

图7 位移测量示意

图8 上横梁端部的位移与压电堆所加电压的关系

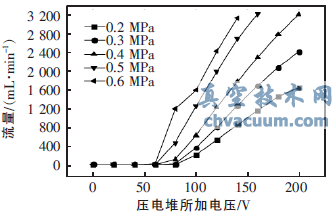

在实验中对流量进行了静态和动态测试。在静态流量方面,在压电堆两端加上静态电压,对通过阀门的流量进行测试,得到在不同入口气压下流量与压电堆所加电压的关系,如图9所示。从图9可知,在电压低于60V的情况下,流量基本为0;在电压高于60V的情况下,流量与所加电压基本呈线性关系,当入口气压大于0.4MPa、压电堆所加电压为200V时,阀门流量均能超过3000mL/min,从而避免了位移放大机构,满足了微推进系统对流量的要求。从图8可知,在压电堆所加电压为0~60V阶段,上横梁端部已有位移,但其还小于阀门在关闭状态下滚针的压缩量,阀芯阀座仍受一定的密封力,阀芯相对于阀座没有开启,因此阀门没有气体通过,流量基本为0。

图9 在不同入口气压下阀门流量与压电堆所加电压的关系

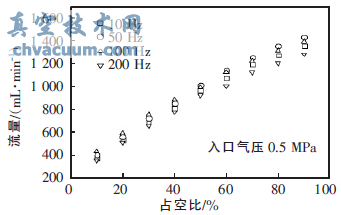

在动态流量方面,测试了压电堆所加电压分别为方波和正弦波两种情况下阀门的流量(方波高电平与正弦波振幅均为30V)。压电堆所加电压为方波时阀门流量与占空比的关系如图10所示,从图中可知,阀门在占空比为10%时就有一定的流量,而静态电压下阀门需在大于60V的情况下才有流量,说明在动态情况下小电压也能开启阀芯阀座。随着占空比的增加,阀门流量逐步上升,当占空比约小于50%时,方波频率为100Hz时的流量最大,50Hz时其次,200Hz时最小;当占空比约大于50%时,方波频率为50Hz时最大,100Hz时其次,200Hz时最小,说明阀门在50~100Hz时具有较好的流量性能,在较高频率下流量减小较大。

图10 压电堆所加电压为方波时阀门流量与占空比的关系

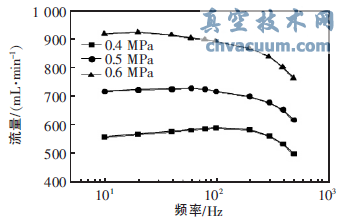

压电堆所加电压为正弦波时阀门流量与频率的关系如图11所示,从图中可知,当入口气压为0.4MPa和0.5MPa时,随着频率的增加阀门流量先缓慢上升再快速下降;当入口气压为0.6MPa时,随着频率的增加阀门流量先缓慢下降再迅速下降,这说明在较低入口气压时阀门在50~100Hz时有较好的流量性能,但在入口气压较大时,频率的增加却会使流量降低;当频率大于约200Hz后,流量的下降均较快,说明较高频率不利于阀门的流量性能。

图11 压电堆所加电压为正弦波时阀门流量与频率的关系

2.3、阀门寿命测试

对阀门的寿命也作了测试,在测试中,先通过对压电堆施加一定频率的方波电压,使阀门循环工作一定次数,再测试其密封性以验证阀门是否破坏。测试中,所施加的方波电压高电平为180V,占空比为50%,周期为2s;循环工作后密封性的测试采用前述检漏剂检测和保压实验两种方法,经测试阀门在工作5000次后密封性仍很好.在进一步改善阀门寿命和测试方面,还需做深入的研究。

2.4、阀门功耗测试

由于考虑将此阀门应用于微小型航天器的微推进系统,而微小型航天器的能量供应有限,对阀门的功耗提出了较高的要求。压电堆驱动器由于具有电容性质,在静态工作状态下功耗基本为零,因此能满足微小型航天器的要求。依次测试了阀门的静态和动态功耗,阀门在压电堆所加电压为直流200V下的静态功耗约为5mW,这与理论上功耗为零的情况不符合,说明压电堆在实际工作时存在泄漏电流。阀门在压电堆所加电压为高电平30V,占空比50%,频率100Hz的方波时,由于不断地给压电堆充放电,产生动态功耗约为150mW。

3、结语

研究了一种基于MEMS工艺密封的压电阀门,采用MEMS工艺制作了硅片阀芯阀座,实现了硬密封的方式,使阀门整体结构简单紧凑,获得了很好的密封效果(在阀门入口气压为1MPa的情况下泄漏率小于0.001mL/min),并且由于硬密封高效地利用了压电堆的位移,使阀门达到了较大的流量,当入口气压大于0.4MPa、在压电堆所加电压为200V时,阀门流量均能超过3000mL/min,这避免了位移放大机构.在阀门的驱动部分,设计了一种新型的柔性铰链机构,其中的“T”形架实现了阀门的常闭功能,“双弹簧”结构实现了对密封副和压电堆的同时预紧,避免了压电堆处于受压的不利状态,同时由于未采用放大机构,保证了阀门具备较好的动态性能。从阀门的动态流量测试可知,当入口气压较低时阀门在频率50~100Hz范围内具有较好的流量性能。