利用DCS实现风阀电动执行器的开关量控制

浮法玻璃生产线退火窑温度靠控制冷却风阀的气动或电动执行器来实现,该执行器能否稳定运行直接关系到退火窑的作业制度,是保证玻璃退火质量的关键因素。我公司一条浮法生产线的退火窑采用的是法国Bergard公司的电动执行器,但因现场环境温度过高,造成执行器的伺服系统元器件老化,伺服放大器经常出现不动作、振荡等故障,严重时烧坏执行器的电动机,虽经多次维修,更换新的伺服模块或整套执行器,但都难以在高温环境下稳定运行,使设备的运行维护成本大大增加,还给生产带来较大影响,为此,决定对15台执行器进行技术改造。

1、原系统工作原理

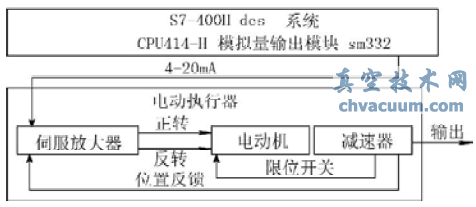

退火窑风阀执行器受控于DCS系统,我公司DCS采用的是SIEMENS公司的S7-400H冗余系统,各风阀开度值由中控室操作人员从上位机给定,4~20mA电流信号经DCS的模拟量输出模块SM332输出到控制风阀的电动执行器,执行器内部的伺服放大器将此信号与位置反馈信号进行比较,得到偏差信号,此信号经过放大,驱动伺服电机的正反转,再经执行器减速器减速,带动输出轴改变转角,输出轴转角的变化又使新的位置信号反馈给伺服放大器比较,直至偏差信号小于死区位置,此时输出轴就稳定在与输入信号相对应的转角位置上,原理如图1所示。

图1原系统原理图

根据以往经验经常出现故障的部位集中体现在电动执行器内部的伺服放大器部分,伺服放大器虽然接收的是模拟信号,但最终控制执行器伺服电机的确是开关量信号(数字信号),我们能否去掉因不能在高温环境下稳定工作的伺服放大器,而改由DCS系统直接控制伺服电机的动作从而实现伺服放大器的功能呢?答案是肯定的。

2、改造措施

2.1、硬件构成

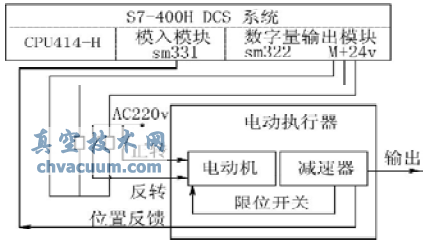

在原来的S7-400H系统中拆除模拟量输出模块SM332,增加二块8路模拟量输入模块SM331,增加一块16路数字量输出模块SM322,出于安全考虑,我们不用数字量输出模块直接驱动电机,而是增设欧姆龙24V继电器用于控制电机正反转,并保留原限位开关实现电机及传动机构的硬件保护。模拟量输入模块的输入信号种类用安装在模块侧面的量程卡(或称量程模块)来设置,模块每两个通道为一组,共用一个量程卡,将所有量程卡均设置在B位置,即量程卡上的标记B旁边的三角形箭头应对准模块上的标记,B位置包括4种电压输入,量程为+/-10V。位置反馈信号接入模块之前,要确保量程卡在正确位置,否则将损坏模拟量输入模块。0~10V的位置反馈信号通过屏蔽电缆接至模拟量输入模块SM331,屏蔽层在柜内要可靠接地。改造后的系统原理如图2所示。

图2 改造后的系统原理图

2.2、软件组态

软件方面的首要工作就是通过西门子公司的PLC编程软件Step7对新的硬件系统进行组态和参数设置,以确保模块正常工作。

(1)拟量输入模块SM331要在参数设置中设为允许诊断中断和模拟值超过限制值的硬件中断,并将各通道产生超限中断的上限值和下限值设为10V和0.1V。

(2)SM331各通道的测量种类均选择为“E”表示测量种类为电压,量程选项均选+/-10V,要确保量程卡的位置与step7中的设置保持一致,否则模块不能正常工作。

(3)下面我们要编制plc程序来实现原伺服放大器的功能,0~10V的“位置反馈信号”由模拟量输入模块SM332接入dcs,经SM332内部的AD转换器转换后的数字量对应为0~27648,dcs将此值即程序中的过程变量“position”与设定的上下限阀值比较,如超限则电机停转,锁定阀位,此时电机转动的控制信号只能反向输出,从而实现电机及传动机构的软件保护,上下限阀值根据实际情况选为60~27586,对应实际阀位为0.2~89.8°;如未超过上下限值,dcs将此信号与给定值(程序中的“DB4.MAN1”)比较后控制电机转动,特别需要指出的是,由于反馈信号不可避免地混有噪声信号,所以为了避免电机频繁动作,在控制程序中必须加入不灵敏区即:“死区”,并合理设值。以正转为例部分程序如下:

⋯

Network3:

AN #protect_R //正转保护未动作

JNB_0c2 //如保护动作跳转结束本段程序

L "DB4"。MAN1 //阀位人工给定值

L #position //位置反馈值

-R //求差

T#difference //得到位置反馈与人工给定的差值

⋯

L #difference

L #d_zone //死区值

>R //比较,若差值大于死区值

=

⋯ #FWD //输出正转信号

从上述程序可以看出,当位置信号#position小于给定值"DB4".MAN1,且偏差#difference大于死区设定值#d_zone时,执行器正传(#FWD=1),随着执行器的运动,位置反馈信号将逐步增加(减少)当偏差值小于死区的设定值时,给执行器断电,利用执行器的惯性保持偏差进一步缩小。如果死区值设置过大,则会使执行器输出不能很好地跟踪输入信号,降低控制精度。若死区值设置过小当电动机断电时,由于惯性惰走,反馈增大使偏差值反向越过死区,从而导致电动机反向转动,如此反复动作,出现自振荡故障,对系统危害较大。我们实际调试时,电机停转后因惯量前冲,反馈信号还有约0.02V左右的变化,因此我们将信号死区值定为0.05V,程序中对应的数字量为27648/10×0.05=138.24,实际对应阀位变化约为0.45°。风阀转角有0.45°的不灵敏区对风量控制基本没有影响,因此将程序中的死区定值在138,即d_zone=138。另外,尽量减小执行器传动机构的机械配合间隙,也是避免振荡、提高控制精度的有效手段。

3、结束语

利用dcs系统灵活、强大的编程功能,通过软件实现电动执行器的开关量控制,去除了成本昂对、故障率高的伺服驱动器,提高了控制系统的可靠性,减小了维修量,降低了维修成本。自09年该项目技改调试成功后,退火风阀控制系统运行稳定,为提高退火质量奠定了基础。