核二级电动截止阀抗震分析

基于有限元分析方法,应用ANSYS计算阀门整机的振动模态以及在承受地震载荷及设计组合载荷共同作用下的应力及变形,然后根据ASME规范对承压边界部件作出应力评定和强度校核。结果表明,核二级电动截止阀在SSE地震载荷及设计组合载荷作用下能保持结构完整性和可运行性。

1、概述

核安全级阀门是核电站中重要的安全设备之一。根据相关核安全法规的要求,核电站的核级与非核级能动设备必须通过分析、试验、检验或综合手段证明设备在地震载荷及设计组合载荷作用下能保持结构完整性和可运行性。随着基础理论及现代技术的发展,在现代核电站抗震设计中,有限元法已成为各类相关设备抗震分析与评价的主要数值仿真工具。本文以核二级电动截止阀为例,在前处理器HyperMesh里建立三维有限元模型,用AN-SYS计算该阀门整机的振动模态以及在承受地震载荷及设计组合载荷共同作用下的应力及变形,然后根据ASME规范对承压边界部件作出应力评定、强度校核以及能动部件的变形评价,验证设备的结构完整性和可运行性。

2、阀门结构

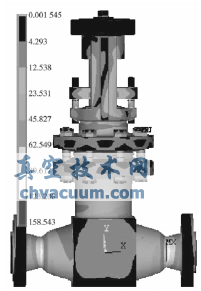

核二级电动截止阀(图1,电动装置视为一刚体质量块,以质量单元加在支架上)安全级别为二级,抗震类别为1A。设计压力为6.4MPa,设计温度为200℃。阀体、阀盖和阀瓣由SA-182MF316制成,200℃下最大许用应力值为134MPa。支架由SA-351MCF8M制成,最大许用应力值为138MPa。阀杆由SA-705M630制成,最大许用应力值为285MPa。阀体通过螺栓与阀盖连接,电动装置的质量约为45kg,其重心位置坐标为(50,100,659)。

图1 三维模型

3、模态计算

阀门模态计算的目的是确定第一阶固有频率是大于还是小于33Hz,从而确定是利用等效静力方法还是动力分析方法进行计算。

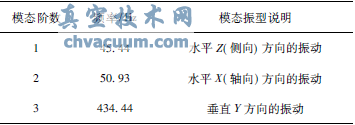

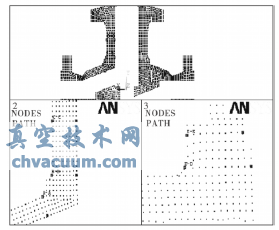

对阀门进出口法兰的端面进行固定约束和模态计算(图2),提取三阶固有频率数,其计算结果见表1。

表1 阀门固有频率

图2 阀门前三阶模态振型

根据阀门试验报告,其测得的前三阶固有频率分别为43.45Hz、46.38Hz和第三阶>100Hz,计算基频与试验结果基本一致。由于阀门最低固有频率均超过33Hz,可视为刚性结构。因此,可用等效静力分析方法进行抗震分析。

4、抗震分析模型

4.1、地震载荷输入

通常当设备固有频率大于33Hz时,可采用等效静力分析方法进行计算,即SSE地震载荷取三方向的加速度值做为地震输入。根据《研制任务书》规定,两个水平方向作用5g地震加速度值,垂直方向作用4g加速度值。

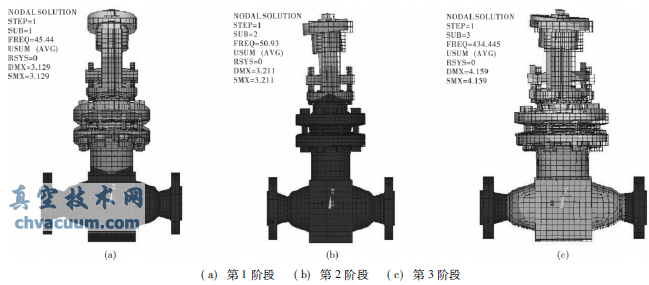

4.2、载荷组合与应力限值

抗震分析一般只对第二类和第四类工况进行,第二类工况考虑OBE地震,第四类工况考虑SSE地震。为了计算方便和结果安全,在进行建模计算和限值评定时,使用最严重的载荷组合(即事故工况D级载荷)和最严格的应力限值(即A级的应力限值,表2)。因此,如果这种情况下的应力限值得到满足,则其他工况的计算结果也必小于相应的应力限值,即设计和A、B、C级工况均可满足。

表2 载荷组合及所应用的应力限值

注:表中的应力限值取自ASME规范第III篇表NC-3521-1。

σm:总体薄膜应力强度σb:一次弯曲应力强度σL:局部薄膜应力S:最大许用应力值

核阀抗震分析充分考虑设计压力、设计温度、设备自重、螺栓预紧力等使用载荷和地震载荷。阀门的设计压力为6.4MPa,为计算安全,事故工况下作用压力取值为1.5倍设计压力,阀门的设计温度主要用来确定此温度下材料的许用应力,而不考虑由于温度作用产生的热应力(二次应力,相对由压力引起的应力,数值很小,可忽略),螺栓预紧力值则根据满足紧密要求的设计计算获得,设备自重考虑为在设备施加1g的重力加速度。

4.3、有限元模型

建模时,在不影响分析结果的前提下对阀门结构部件进行简化。考虑到电动装置的整体刚性很强,其对阀门的主要作用是施加惯性载荷,因此在计算中将电动装置简化为在其质心处的一个集中质量点,通过多点约束的形式连接到支架的上端面。利用前处理软件HyperMesh建立三维有限元模型,模型采用SOLID95实体单元和TARGE170、CONTA174接触单元及PRETS179预紧单元、MASS21质量单元,一共划分89382个单元,216852个结点。阀门整体模型各部件之间的连接主要通过网格节点协调连续、MPC约束、建立接触对的方法进行处理。

考虑最恶劣的工况承受最不利的载荷组合,计算事故工况(1.5×设计内压+螺栓预紧力+设备自重+SSE载荷),在阀门进出口法兰的端面进行固定约束,作用均布压力为6.4×1.5=9.6MPa,螺栓预紧力值根据设计计算书获得,SSE地震载荷按照水平方向5g、垂直方向4g加速度设置,自重影响只在垂直方向设置为1g加速度,计算有限元模型如图3所示。

图3 阀门计算有限元模型

5 、承压边界计算结果及评定

阀门承压边界的分析对象包括阀体、阀盖、阀杆和阀瓣。分析计算它们在事故工况下的应力,然后进行应力强度校核与评定。阀体、阀盖作为压力容器体,是基于应力分布确定典型的危险截面,根据应力分类原则,利用ASME规范进行应力强度评定。阀杆、阀瓣和支架均采用不锈钢塑性材料,分析采用第三强度理论进行评定。

5.1、阀体和阀盖应力评定

阀门整机在内压、自重、螺栓预紧力和SSE地震载荷组合作用下的应力强度计算结果如图4所示。选取阀体和阀盖薄弱部位的应力评定截面(穿过壁厚的应力评定线,图5),利用ANSYS后处理器的Path功能计算评定截面的薄膜应力σm和薄膜加弯曲应力σm+σb。最大薄膜应力发生在A-A截面,值为36.54MPa,而最大薄膜加弯曲应力产生在C-C截面,值为73.15MPa,分析用应力限值保守地取A级的限值,即σm≤1.0S,σm+σb≤1.5S,S为阀体、阀盖的许用应力,值为134MPa,显然满足应力限值要求。

图4 阀门总体应力强度云图

图5 应力评定截面示意图

5.2、支架、阀瓣和阀杆校核

在内压、自重、螺栓预紧力和SSE地震载荷组合作用下,支架、阀瓣和阀杆的最大应力强度值分别为113.5MPa、99MPa和146MPa,分别小于其材料许可应力值138MPa、134MPa和285MPa。

根据要求,可动部件与静止部件的相对变形不超过实际间隙的90%,即阀杆与阀盖的间隙要求控制在0.4mm内。根据计算,阀杆在事故工况下的最大变形量为0.31mm,在设计要求的范围内,能保证能动部件在地震时和地震后的可运行性。

5.3、中法兰与螺栓应力校核

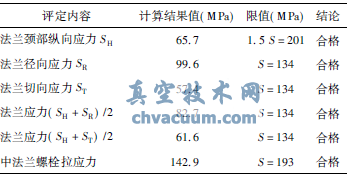

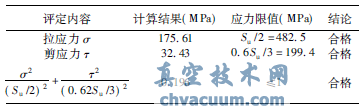

在内压、自重、螺栓预紧力和SSE地震载荷组合作用下,中法兰与螺栓应力校核见表3,支架与压板联接螺栓的应力校核见表4。

表3 中法兰与螺栓应力校核

表4 支架与压板联接螺栓应力校核

6、结语

应用ANSYS进行抗震分析过程中采用最恶劣的工况、最不利的载荷组合,计算阀门设备的各重要部件的应力,然后利用最严格的应力限值(评定准则)进行评定。在阀门的制造和材料等均符合ASME规范相应要求的前提下,核二级电动截止阀,在内压、自重、螺栓预紧力和地震载荷组合作用下,阀门各部件的应力均小于规范限值,变形控制在可接受范围内。因此,阀门在SSE地震事故工况条件下能保持结构完整性及可运行性。