智能阀门定位器的非对称一维模糊控制器设计

调节阀具有大滞后特性,且进气和排气过程的静摩擦力不同。针对上述控制难点,设计了非对称一维模糊控制算法的阀门定位器,根据给定电压与阀位反馈电压的偏差符号,判断执行进气或排气动作。模糊控制器采用两段式量化因子和比例因子及非均匀性划分的模糊子集;以偏差值作为输入信号,输出信号是PWM波的占空比值。基于dSPACE实时仿真系统实现智能阀门定位器,实验结果表明:阀门在不同起始阀位处,都能够快速无超调的响应不同幅度的给定输入信号。

调节阀普遍应用于化工、冶金、电力和制药等行业,智能阀门定位器作为调节阀的大脑,对调节阀的控制性能起着决定性的作用。德国西门子公司的SIPARTPS2型、美国罗斯蒙特YTC2300型、日本山武AVP300型、瑞士ABB公司TZIDC型等阀门定位器占据国内外大部分市场,产品性能优良,价格昂贵,其控制方法未见详细报道。国产智能阀门定位器较为突出的产品为中国重庆川仪自动化公司的HVP型产品,其采用脉冲宽度控制压电阀的动作时间。

国内高校近年来开展了阀门定位器的相关研究工作。南京工程学院采用增量式积分分离的PID算法,由于被控对象具有非线性特性,当模型失配时,难以取得理想控制效果。杭州电子科技大学采用变结构控制算法,算法思路并未详述。西北工业大学采用模糊PID算法,研究结果表明将模糊控制应用在阀门定位器上是一种有效的尝试。

调节阀具有大滞后特性,进气和排气过程中的静摩擦力不同,并且在全行程范围内其动态特性的一致性较差。良好的控制算法要能够保证,在不同起始阀位处,阀门都能够快速无超调的响应不同幅度的给定信号变化。由于模糊控制具有良好的鲁棒性,并能够体现专家经验,本文基于dSPACE实时仿真系统设计并实现非对称一维模糊控制器。

1、智能阀门定位器的工作原理

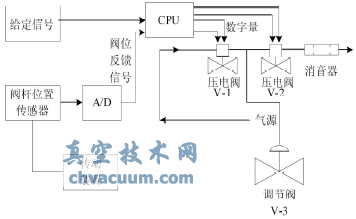

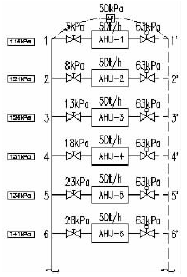

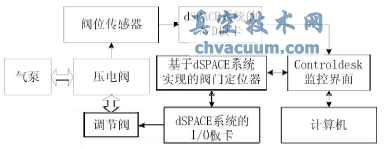

智能电气阀门定位器以微处理器为核心,利用新型压电阀代替传统定位器中的喷嘴、挡板调压系统实现对输出气源压力的调节。具体工作原理如图1所示。

图1 智能阀门定位器的工作原理图

由阀杆位置传感器检测阀门的实际开度信号,通过A/D转换变为数字信号,与给定信号进行比较,计算二者的偏差值。若偏差值超出定位精度,则CPU输出指令使压电阀执行开或关动作。当给定信号大于阀位反馈信号时,进气压电阀(V-1)打开,输出气源压力增大,执行机构气室压力增加,阀门开度变大,此为进气过程;反之,当给定信号小于阀位反馈信号时,排气压电阀(V-2)打开,通过消音器排气,减小输出气源压力,执行机构气室压力减小,阀门开度变小,此为排气过程。简言之,就是通过CPU输出4路数字PWM波控制2个压电阀动作,调节输出气源压力的大小,使给定信号与阀位反馈信号达到新的平衡。压电阀的工作原理,可以借助二极管的工作原理形象化解释。当压电阀V-1受到0和1两路数字信号控制时,V-1阀开启,执行进气动作;若受到1和0两路数字信号控制时,V-1阀关闭。同样,当压电阀V-2受到0和1两路数字信号控制时,V-2阀开启,执行排气工作。综合而言,即CPU输出0110数字信号时,压电阀执行进气动作;CPU输出1001数字信号时,压电阀执行排气动作;CPU输出1010数字信号时,压电阀执行保持动作。

2、开环动态实验

选择配有PowerPC750单处理器的DS1005型dSPACE实时仿真系统,dSPACE系统可以实现与MATLAB/Simulink的无缝链接。安装A/D转换板卡DS2004,用来采集阀位反馈信息;安装I/O板卡DS4002,产生4路可调占空比的PWM波。利用Controldesk编写在线监控界面,调节参数并保存数据。PWM波的周期设定为固定值,例如100ms。根据偏差电压的符号判断控制进气或排气。例如,若占空比值为0.6,且需要执行进气动作,则dSPACE实时仿真系统必须在每个PWM周期的前60ms输出进气信号0110,后40ms输出保持信号1010。

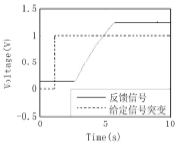

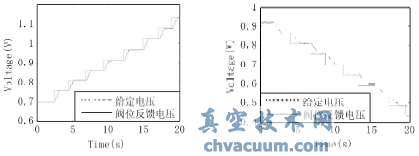

在HA2型石墨填料阀门上分别进行进气和排气的100%占空比值的开环动态实验,实验曲线如图2和图3所示,虚线代表给定输入信号的突变,实线代表阀位反馈信号。可见,进气时被控对象的纯延时更大且动态响应更慢,这是因为阀门定位器产生进气动作前需要克服较大的静摩擦力;反馈曲线的初始斜率较大,是因为一旦静摩擦力被克服,将导致阀位迅速变化。而排气动作,则是从压力大的气室向大气中排气,其静摩擦力小,故阀位反馈曲线的纯延时小,动态响应快速。在不同起始阀位处,阀门的动态特性也不完全相同。篇幅所限,不再列图。

图2 进气的开环实验数据

图3 排气的开环实验数据

3、控制方法

综上所述,无法建立一个统一的数学模型。可以采取分段控制的方法,在不同的偏差范围内,采取不同占空比值,但是分段点难以确定。

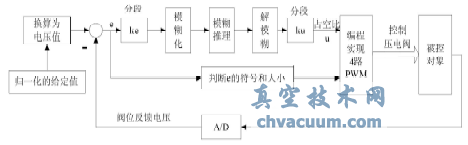

图4 阀门定位器控制系统设计原理图

设计简便的非对称一维模糊控制器,采用两段式量化因子和比例因子。根据进气和排气时不同的特性,对模糊控制器的输入量输出量进行非对称模糊子集划分。根据模糊隶属度函数和模糊规则进行模糊决策,得到模糊控制量,最后利用重心法的解模糊运算,得到模糊控制器输出的占空比值。编程实现控制器最终输出4路可调占空比的PWM波,控制两个压电阀动作,阀门定位器的设计原理图如图4所示。

3.1、模糊子集和隶属度函数

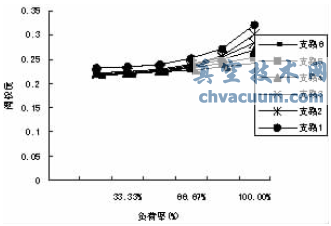

设定偏差的模糊子集的论域为{-3,3},占空比值的论域是{0,1}。e的语言变量设定为{NB,NM2,NM1,NS,Z,PS,PM1,PM2,PB},u的语言变量设为{S,M1,M2,B}。

隶属度函数曲线的形状越陡,分辨率和控制灵敏度也就越高。在偏差大的区域,选择低分辨率的正态分布形状隶属度函数曲线,即PB和NB。在其它区域,为使模糊控制器能够反应灵敏,选择曲线斜率大的三角形隶属度函数。此外,设定了范围很窄的模糊子集NS、PS、Z,如图5所示,目的是使控制更为精细。

根据工程师的经验和对被控对象的定性认识,控制量u的模糊子集同样也采取非均匀性划分方式。B处的正态分布函数曲线比S处的曲线陡,可以在B处输出更大的控制量,如图6所示。

图5 偏差e的模糊子集划分

图6 控制量u的模糊子集划分

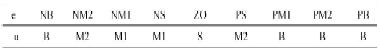

3.2、模糊规则

经过推理和调试,制定了模糊控制规则表,如表1所示。由于进气过程缓慢,当偏差为正值时,应使模糊规则尽量选取大的控制量,加快阀门定位器的动态响应,即当偏差为PM1、PM2、PB时都对应B控制量输出。排气时,选取的控制量较小,是为了防止阀门定位器的响应信号出现超调量。

表1 模糊规则表

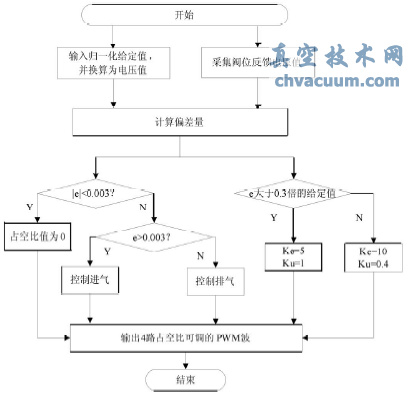

3.3、两段式量化因子和比例因子

量化因子和比例因子也对控制效果发挥重要作用。当误差较大时,需采用“粗调”对过程进行控制。选取较小的量化因子Ke,降低对输入量e的分辨率,以获得较平稳的控制效果,保证系统的稳定性;同时选取较大的比例因子Ku,加快系统的响应速度。当误差较小时,系统接近稳态,应采取“细调”。增大量化因子Ke,提高系统对输入量e的敏感度,同时缩小量化因子Ku,防止系统产生超调和振荡,使系统尽快进入稳态。

采用简便的两段式设计方法设置量化因子和比例因子的。当偏差大于给定值的0.3倍时(认为偏差较大),取较小的Ke和较大的Ku;当偏差小于给定值的0.3倍时(认为偏差较小),则取较大的Ke和较小的Ku。量化因子和比例因子的数值经过多次实验修改确定,程序流程图如图7所示。这种设计能够使量化因子和比例因子随着给定值的变化幅度而自适应调整,从而实现不同幅度的给定信号输入时,阀门都快速且无超调的响应。由于模糊控制器本质上是PD控制,不能实现无差控制,故在控制器中设计了死区,避免阀位反馈信号在稳态值附近来回振荡。死区的上下限设定为给定值的±0.003,小于满量程的0.5%,满足精度要求。

图7 模糊控制器的程序流程图

4、闭环实验

基于dSPACE实时仿真系统搭建了在线闭环实验平台。实验装置主要包括:计算机、dSPACE系统、气泵、调节阀、压电阀、阀位传感器。实验装置流程图如图8所示,双线表示物理连接,单线表示电气连接。给定值由Controldesk界面的监控平台在线设置,dSPACE的A/D板卡采集实际阀位信息,基于dSPACE系统实现的智能阀门定位器输出占空比值,并编程实现I/O板卡输出相应占空比值的4路PWM波,控制两个压电阀工作,执行进气、排气或保持动作,作用于调节阀,改变气室压力,导致阀位变化。

图8 实验装置流程图

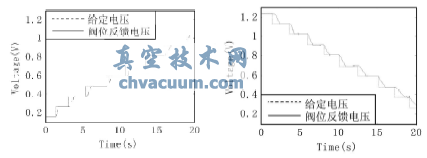

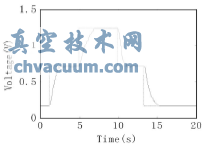

对HA2石墨填料的阀门进行闭环实验,在不同的起始阀位处进行了幅度不同的正、负阶跃实验,输入的给定信号分别选取满量程的5%、10%和50%,对采集到的阀位反馈信号,进行巴特沃斯低通滤波器消噪处理,两种曲线如图9~图11的a、b子图所示,虚线为给定电压值,实线为阀位反馈电压值。可见,阀位信号能够快速无超调地跟踪给定信号的变化。

a正阶跃实验图 b负阶跃实验图

图9 给定电压5%阶跃变化

a正阶跃实验图 b负阶跃实验图

图10 给定电压10%阶跃变化

图11 给定电压50%阶跃变化

5、结束语

基于dSPACE实时仿真系统实现智能阀门定位控制器,在不同起始阀位处进行了多幅值给定信号阶跃变化的闭环实验。实验结果表明,阀门定位器具有快速无超调的动态响应特性。综合全文得到以下两点结论:

(1)根据被控对象的动态特性,设计模糊控制器时,采用非均匀性划分的模糊子集,制定具有针对性的模糊控制规则,能够取得良好效果。

(2)采用分段式量化因子和比例因子的一维模糊控制器,设计简便,计算量小,能够提高模糊控制器的实时性。