120型空气控制阀模块式滑阀座的研究

介绍了120型货车空气控制阀模块式滑阀座的结构特点、锁紧原理、试验等,指出采用分体式滑阀座结构可实现将加工检测合格的滑阀座在主阀体组成上进行组装、拆卸及更换,实现换件修,同时结合我国机械制造技术水平,将成熟的外平面研磨技术应用于滑阀、滑阀座的制造及检修上,使之突破研磨工艺瓶颈,极大地提高120型货车空气控制阀的制造、检修水平,从而提高铁路运输的安全可靠性。

1、滑阀、滑阀座结构零部件的制造及检修现状

对于我国现有的风源和橡胶件等技术适应水平来说,120型货车空气控制阀(以下简称120阀)主控机构采用滑阀、滑阀座结构是适宜的。滑阀、滑阀座结构具有功能集成紧凑、可有效防止异物侵入的良好性能。但研磨工艺复杂、技术难度较大,对操作者的个人技能要求高,检修质量波动较大,检修周期短。根据铁路长期的运用经验,滑阀、滑阀座的研磨质量是影响120阀使用寿命的关键因素之一。有必要对相应结构及工艺进行研究、改进,研制模块式滑阀座。

滑阀与滑阀座之间是一种金属平面密封结构,目前的制造及检修技术是采用研磨工艺。其主要工艺流程是:采用人工刮研或用平面磨床加工出高精度的铸铁平板→采用平板人工校对油石→用油石研磨滑阀座平面。从研磨的原理上来说就是用刮研或磨床加工出高精度平板→将平板的平面度复制到油石上→再将油石的平面度复制到滑阀座平面上。这相当于复印了3次的文件,其带来的系统误差及其他因素误差可想而知,同时在其整个工艺过程中,有大量手工操作,因受作业者个人技艺、身体状况、工作时的心情等因素影响,其质量是非常不稳定的。再者,因是内表面加工,目前没有检测手段,加工过程不受控。

长期以来,由于研磨质量波动较大,同时没有检测手段,须在主阀完成装配后,经试验台的检测来发现问题。这不但使一次交验合格率低下,同时有一部分产品是在试验台上“修”出来的,在产品质量低下的同时也表现出产品结构的工艺性较差。

这种情况对于技术力量相对薄弱的用户来说更是带来检修的困难,导致检修水平不高,使控制阀的使用可靠性及寿命大为降低,影响运输安全。

2、模块式滑阀座设计原则

模块式滑阀座结构应能适应国内成熟可靠的平面加工及检测技术,既能适应新造,也适用于现有120阀的检修改造。根据以上原则,将滑阀座设计从一个整体内平面转化成可拆卸的、模块式活动阀板,从而将内平面研磨转换成外平面研磨,降低检修难度。

3、模块式滑阀座结构

因滑阀在滑阀座上运动,且这对滑阀副是120阀中最为核心的关键部件,故滑阀座与体组成的连接必须为刚性连接,可更换的滑阀座的安装定位及紧固结构是模块式滑阀座结构设计的关键点。因安装空间狭小,在结构设计时必须充分考虑制造和改造的工艺性。经过对多个方案的充分论证,最终决定采用将滑阀座向安装面垂直压紧安装的形式,其优点是滑阀座与滑阀套的滑阀座面贴合紧密,是刚性连接,安装过程中对橡胶件无损伤,安装可靠,工艺合理易于实现。真空技术网(http://www.chvacuum.com/)认为其缺点是零部件相对较多,但方案可行。

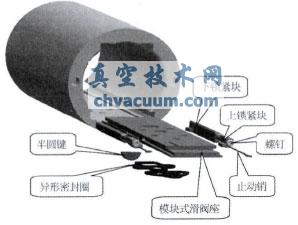

120阀模块式滑阀座组成主要由主要阀体组成(带滑阀套)、模块式滑阀座(以下简称滑阀座)、紧固零件(上、下锁紧块、螺钉及止动销)、半圆键、异形密封圈等组成(见图1),主阀体组成可由既有零件改制,与其配合的滑阀在原基础上减薄、新制。

图1 模块式滑阀座组成

3.1、主阀体组成

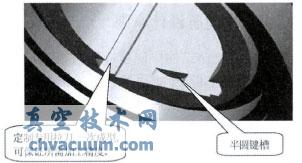

用专用拉刀在原主阀体组成上加工出容纳锁块的长槽(见图2)。新制主阀体组成也按此加工,所有加工尺寸新造与改造是完全一致的。拉削完成后在其平面的下部铣削出半圆键槽,用于模块式滑阀座安装定位。

图2 主阀体组成

3.2、滑阀

滑阀各联络槽位置不变,为适应新增加的模块式滑阀座,只在原基础上减薄,滑阀各联络槽的深度不变,不影响其检修限度。

3.3、新增零部件

采用模块式滑阀座,滑阀座可在新制或改造后的主阀体组成中实现互换。

(1)模块式滑阀座

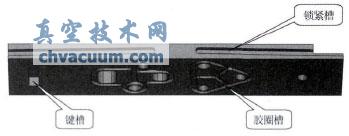

新的滑阀座结构采用了分体模块式结构(见图3),可将加工检测合格的滑阀座简单地在主阀体组成上进行拆卸及更换,实现换件修。该结构可实现专业化生产,提高制造质量,易于检测,并可简化制造和检修工艺。

图3 模块式滑阀座

模块式滑阀座为平板结构,上面结构与原滑阀座结构相同;下面加工出与滑阀套对应的用于安装异形密封圈的沟槽及用于安装定位半圆键的键槽;其两侧面设有用于与锁块配合的锁紧槽,可将螺钉的横向力转化为放大数倍的垂直力,紧固可靠,自锁力强。

滑阀座的设计同时还充分考虑尽可能地满足加工工艺的要求。键槽及锁紧槽的结构不仅是安装结构,同时也可作为精加工平面的定位夹紧结构。

(2)半圆键

用于滑阀座在安装时的纵向定位,同时可承受纵向力。

(3)异形橡胶密封圈

采用整体异形密封圈用于滑阀座与滑阀套安装面之间的密封,使滑阀座的结构及加工工艺简单,现场操作方便。

(4)锁块

通过斜楔增力原理,将锁紧螺钉的水平拉力放大数倍,使滑阀座牢固地锁紧在滑阀套安装面上(见图4)。

图4 锁块

(5)锁紧螺钉和止动销

锁紧螺钉将锁块向内拉紧,形成锁紧力。为防止螺钉松动,新设计了止动销,并在锁紧螺钉上设计止动槽,并设计了圆环结构用于方便安装和拆卸止动销。

4、模块式滑阀座锁紧原理

装配对(见图5),将锁块分别从模块式滑阀座左右端安装并稍稍向内推紧,将锁紧螺钉从右端装入并旋紧,此时,左右2个锁块同步且均衡地向内移动,其上的凸起结构沿滑阀座两侧的斜槽由低向高移动,因锁块的上平面在滑阀套的槽内移动,受约束而不能向上移动,故产生经斜面放大的向下力,从而将滑阀座牢固地锁紧在滑阀套安装面上。在锁紧的过程中,对滑阀座只有向下的力而没有其他方向的外力。

图5 模块式滑阀座组装图

5、计算分析及试验验证

在滑阀套上加工容纳锁块的长槽是否会对原有的体套过盈配合产生影响,进行了强度分析计算。由最终的分析可知,最大应力为258MPa,小于黄铜的强度极限(抗拉强度)700MPa,满足强度要求。

将试制完成的2套样机在120阀微机试验台上通过试验后,2010年12月上旬在原铁道部产品质量监督检验中心低温试验站,分别进行了-50°C保温48h的低温性能试验,以及110°C恒温3h工况下的高温解冻库试验,其结果均符合产品设计要求。

2010年12月中旬,在原铁道部产品质量监督检验中心机车车辆检验站按GB/T21563-2008《轨道交通机车车辆设备冲击和振动试验》进行了提高随机振动量级的模拟长寿命试验及冲击试验。振动及冲击试验完成后,对被试验的120阀按TB/T1492-2002《铁道车辆制动机单车试验方法》完成了性能试验,结果符合要求。性能试验后将控制阀解体,模块式滑阀座的相关零部件完好,无松动。

6、结束语

2011年在新造C70车上共安装了5套模块式滑阀座的120阀进行运用考验,到目前为止,各部件状态良好,性能一切正常,甚至达到优良水平。由此得出以下结论:

(1)滑阀座的模块化结构实现了滑阀座可更换的设计意图,用该结构组装出的120阀符合其技术要求。

(2)通过研究,为空气制动阀在结构上如何适应国内制造工艺技术、运用管理水平及检修水平方面探索出一条国内外首创的新思路,使空气制动阀类装置的制造、检修水平获得极大的提高,保障了铁路运输安全。同时为今后的新阀开发,设计提供了新的结构模式。