面齿轮传动在阀门电动装置上的应用

简要介绍了面齿轮传动的传动原理与特点。通过与锥齿轮传动对比,阐述了面齿轮传动在阀门电动装置上应用的可行性和优越性,最后提出了设计应用于阀门电动装置行程控制机构上的面齿轮的适用方法。应用实例表明,采用面齿轮传动副的行程传动机构所采集的信号稳定连续。

一、前言

阀门电动装置(亦称电动执行机构)是电动阀门的驱动装置,用以控制阀门的开启和关闭,是对阀门实现远控、集控和自动控制的必不可少的驱动设备,广泛应用于电站、石化、冶金、矿山及公用事业等领域中。

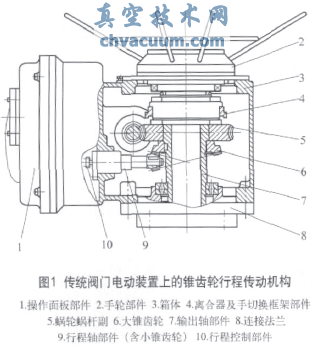

传统阀门电动装置上采集并传递位置反馈信号的行程传动机构,大都是采用锥齿轮传动或者交错轴斜齿轮传动副(如图1所示),其制造精度要求高,装配、调整麻烦,增加电动装置的整机成本。此外,安装调整不可避免地会引起误差,容易导致行程传动机构出现齿面磨损,甚至卡死等故障。

鉴于上述原因,提出将面齿轮传动应用于阀门电动装置的行程传动机构中,可大大减少上述故障的产生。同时由于面齿轮传动中的小齿轮为圆柱直齿轮,安装时轴向无需调整,简化了装配,同时轴向出现的安装误差对传动没有影响,大大提高了行程传动的可靠性。

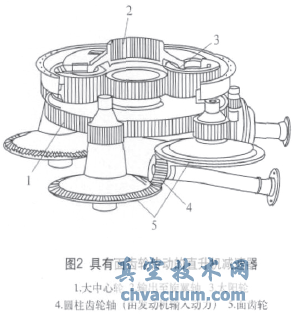

早期的面齿轮传动用于传递精度低、载荷低的传动系统中,如无链式自行车、钓鱼卷线器等。随着对面齿轮的研究逐渐深入,面齿轮已开始越来越多地应用于需要高精度、高 速、高动力的航空器上。美国军方将面齿轮传动应用于新型直升机主减速器传动装置中(如图2所示),比起原来采用锥齿轮传动,传动装置的重量下降40%,承载能力提高35%,且分流效果好,振动小,噪声低。由于面齿轮在国防工业中的广泛使用,提升了人们对面齿轮的研究应用兴趣。

二、面齿轮传动

1.面齿轮传动原理

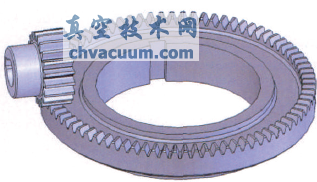

面齿轮传动是一种圆柱直齿轮与锥齿轮相啮合的传动,主要用于实现传递两轴间包含一个交角的运动。为使面齿轮传动能够正常啮合传动,其中的锥齿轮并非一般的普通锥齿轮,而是用与其相配对的圆柱齿轮相同齿数(或多1~3个齿)的齿轮插刀经范成原理加工而成的的。面齿轮传动可以应用于两齿轮轴正交与非正交两种场合。当两轮轴正交,即轴夹角为90°时,锥齿轮的轮齿将分布在一个圆平面上,即称作为面齿轮,从而泛称为面齿轮传动,如图3所示。

图3 正交面齿轮传动

2.面齿轮传动的优点

鉴于面齿轮传动的独特性,其具有如下的优点。

1)小齿轮为直齿圆柱齿轮,其轴向位置误差对传动性能几乎没有影响,无需防位错设计。

2)面齿轮传动具有较大的重合度。据有关文献介绍,其理论重合度可高达2.0以上,其在空载下的重合度一般可达到1.6~1.8,在受载时会更高。

3)小齿轮为直齿圆柱齿轮,传动时小齿轮上无轴向力作用。

4)面齿轮传动虽为点接触,但仍然能保证定传动比传动。

3.在阀门电动装置上应用的优越性

与传统阀门电动装置中行程传动机构采用的锥齿轮传动相比,面齿轮传动有如下优越性。

1)普通锥齿轮传动中,两锥齿轮的锥顶必须重合,轴向误差将会引起严重的偏载现象。因此,必须专门进行防位错设计(即防止锥顶分离或偏位)。面齿轮传动不会产生偏载现象,无需防位错设计。

2)锥齿轮传动的重合度一般为1~1.6,低于面齿轮传动。而较大的重合度,有利于提高承载能力和增加传动的平稳性。

3)小齿轮上无轴向力作用,行程轴轴向安装无需调整,这样可以简化电动装置行程传动轴上的支承结构,降低了电动装置的总体高度,从而减轻了电动装置的重量。同时,结构的简化使得行程传动更加可靠。

4)锥齿轮传动从原理上不能保证定传动比传动,其传动比是在一定范围内波动的。行程传动机构采用定传动比的面齿轮传动后,其传动平稳,振动小,噪声低,因而采集的行程位置反馈信号就更加稳定,对电动装置的控制更精确。

5)此外,从齿轮的加工工艺上看,锥齿轮的加工一般为铣齿或刨齿。铣齿一般都是采用“三刀法”来近似加工出齿形;刨齿一般采用平顶产形或平面产形法,平顶产形加工出来的齿形是近似渐开线,而平面产形的机床机构复杂,不同齿根角齿轮加工时刀具调整复杂,成本高;而面齿轮的加工是采用展成法,制作的齿轮齿形更接近于实际传动,因而传动更加平稳,强度更好,寿命更长。

三、设计方法

在阀门电动装置的行程传动部件上应用面齿轮传动时,几何参数的设计是相当重要的。通常,主要从以下几个方面来进行设计。

1)根据电动装置行程控制精度要求及行程控制机构的总传动比,初步确定面齿轮传动的传动比i。

2)依据电动装置的输出轴及行程轴的结构,初步确面齿轮的外径D2及直齿圆柱齿轮的齿顶圆直径da1。

3)面齿轮的几何尺寸的计算主要应确定两个参数:最小内半径r2和最大外半径D2。最小内半径根据齿根不发生根切条件确定,最大外半径根据齿顶不变尖条件确定。许多相关文献都对其进行过描述,作者对其中一些文献也进行过研究,并找到其中一种比较适用的方法,有助于设计应用于阀门电动装置行程传动机构上的面齿轮传动。

首先,根据初选的面齿轮的外径D2及直齿圆柱齿轮的齿顶圆直径da1及传动比i,初选面齿轮的齿数、模数。

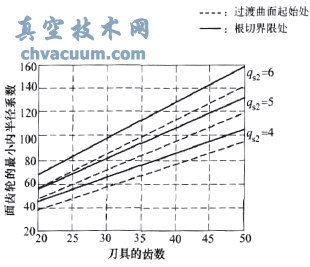

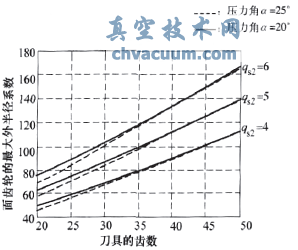

然后,由面齿轮齿数来确定面齿轮加工的刀具齿数(通常选取刀具齿数比圆柱齿轮多1~3齿,这样加工出来的面齿轮的齿廓曲率变大,有利于圆柱齿轮与面齿轮接触的局部化),查图4、图5得出面齿轮的最小内半径系数r*及最大外半径系数R*,分别乘以初选的模数即得出面齿轮的最小内半径r和最大外半径R。再与初选的面齿轮的外径D2比较,找出最合适的面齿轮齿数与模数。图4、5适用传动比为4~6、圆柱直齿轮齿数为17~50的面齿轮传动,能满足目前阀门电动装置行程传动机构设计要求。

4)最后根据上述确定的齿轮齿数、模数、面齿轮外径和内径,设计面齿轮、圆柱直齿轮的零件图。

图4 正交面齿轮的最小内半径系数r*

图5 正交面齿轮的最大外半径系数R*

四、应用实例

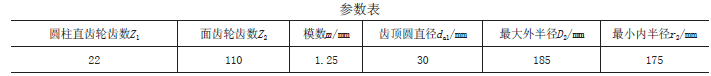

在我厂DZW阀门电动装置上进行试验,设计的直齿圆柱齿轮及面齿轮参数见下表。

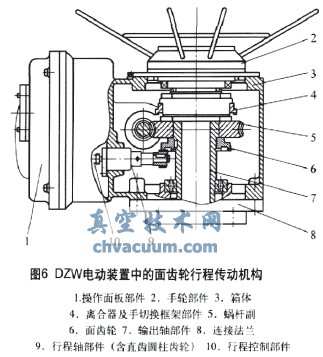

根据DZW阀门电动装置的机构特点,设计面齿轮传动部件在电动装置中的安装形式。在设计过程中,发现行程传动部件及输出轴部件的结构完全可以简化或缩小安装空间。为不影响原产品的功能及其批量生产,试验样机上所设计的面齿轮及圆柱齿轮的安装接口分别与原大、小锥齿轮相同,如图6所示。

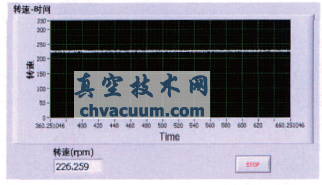

通过LabVIEW测试软件对行程轴的转速进行了测试,如图7所示。理论行程轴输出转速为225.82r/min,测试出的转速为224.4~226.8r/min之间。测试结果表明行程轴转速波动很小,传动平稳,完全满足了提供准确稳定的行程位置反馈信号的要求。

五、结语

结合面齿轮传动原理、特点及面齿轮的加工,介绍了设计面齿轮的适用方法,并通过面齿轮传动在阀门电动装置上的应用来分析了它的传动优势。实例表明,采用面齿轮传动的行程传动机构,结构简单,安装方便,行程传动轴转速波动小,所传递的行程位置信号稳定可靠,精度高;同时,行程传动机构采用面齿轮传动后,降低了电动装置的总体高度,从而减轻了电动装置的重量,降低了电动装置的成本,面齿轮传动在阀门电动装置上的应用值得广泛推广。

图7 LabVIEW测试面齿轮传动的行程轴转速

参考文献

[1]朱如鹏,高德平.在面齿轮设计中避免根切和齿顶变尖的设计方法的研究[J].中国机械工程,1999,10(11):1274-1277.

[2]王志,石照耀.面齿轮传动的特点及研究进展[J].工具技术,2009,(10).

[3]方宣琳.正交面齿轮传动弯曲应力分析研究[D].南京:南京航空航天大学,2008.

[4]LitvinFL,ZhangY,WangJC,etal.Designandgeometryofface-geardrives[J].JournalofMechanicalDesign,1992,114:642-647.