基于S7-200PLC的高压调节阀控制器设计

当今的工业生产中,用于控制水、气、油等各种流体传送的阀门是不可缺少的重要设备。在高压的场合危险性非常高,如果使用手动调节阀,不但不能在线自动调节阀门开度,实现安全操作,而且在操作过程中,若产生泄漏或操作失误,则会造成人员伤亡。随着计算机控制系统的广泛应用,电动阀门要求在中央控制室的HMI上也能够远程控制,否则不能确切知道阀门开到了什么位置,也就不能把阀门准确地开到中间某个位置。目前,适合高压的电控调节阀价格比较昂贵,而同样级别的手动调节阀价格低廉。文中主要介绍使用西门子S7-200PLC系列可编程控制器对高压手动调节阀进行改造,调节阀可根据伺服电机和编码器传来的脉冲信号,直接操作改变阀门的开度,实现在线自动标定、自校正、实时监控等功能,有效提高控制水平。

1、监控系统的组成结构

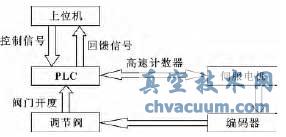

该调节阀执行机构主要由PLC和执行器组成。PLC以西门子S7-200可编程控制器为核心,配以相应的外围电路和上位机组态软件;执行器由伺服电机和增量式编码器构成,该设计方案控制精度要求达到0.5%。系统工作原理如图1。

图1 系统工作原理图

(1)阀门机械执行器

具体的做法是将阀芯的调节轴伸出和伺服电机对接起来,并在联轴器中间安装一个位置传感器,传感器采用增量式旋转编码器,消除电磁式传感器的磁滞特性,使阀门能精确地定位。此种方法间接实现了高压气体的自动控制,并且避免了高压调节阀的高成本。

(2)可编程控制器

控制器接收来自编码器的脉冲信号,该脉冲信号接入PLC的高速计数器端口;编码器每圈发出512个脉冲,电机正转时,编码器A相超前B相90°,PLC高速计数器正向累计脉冲;反之,编码器B相超前A相90°,PLC高速计数器反向累计脉冲。

阀门开度

![]() (1)

(1)

其中:N为阀门开度从0调节到100%需转动的圈数,W为编码器每圈发出的脉冲数,n为PLC实时的累加值。由式(1)可知,通过PLC的计数值,即可计算出阀门的当前开度。需要调节阀门开度时,在监控界面输入目标开度值。若目标开度大于当前开度,PLC发出伺服电机正转信号,开度正调到目标开度;反之,PLC发出伺服电机反转信号,阀门开度反调到目标开度。在程序中附加原点监测和极限值保护环节,调节阀控制系统还可以完成疲劳密封的检测和处理任务。

2、系统硬件设计

对控制器的基本要求是:能够实时采集被测阀门的性能参数,包括前压力、后压力、压差、温度、流量等,并能够实时显示和调节阀门的开度,同时保持与上位机的通信。

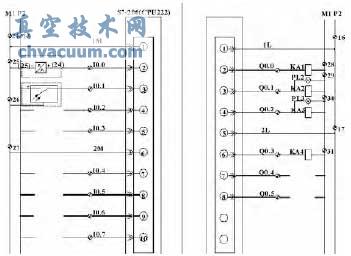

该系统硬件部分由工控机、PLC、数据采集卡及其他电气元件组成,全部装配到一个电气控制柜中。系统需要采集的信号包括4个模拟量和7个数字量,4个模拟量包括:被测阀前后的压力、介质温度和介质流量,系统构成图见图2。3个数字量包括:接近开关、控制调节阀开度的伺服电机正/反转用继电器、电磁阀和3个指示灯。考虑到开关量输入输出的数量、模拟量输入精度互锁等方面情况,选用西门子CPU-222PLC作为控制器。CPU-222有8个输入点和6个输出点,并可以扩展2个模块;机内有256个定时器/计数器,4个高速计数器;内置24V直流电源;每条布尔量指令执行时间为0.22μs;编程可用手持编程器,也可以用个人PC,方便现场编制程序及归档文件和打印输出。

图2 数据采集系统硬件构成

模拟量单元采用EM231模块,此模块有4路模拟量输入。主要技术数据为:输入类型为差分输入;输入类型有电压单极性、电压双极性、电流3种类型;电压输入范围有0~10V,0~5V,0~1V,0~100mV,±5V,±2.5V,±500mV等,电流范围为0~20mA。数模转换时间小于250μs;量程范围为0~32000;A/D转换精度为12位;电流输出稳定时间为2ms。

3、系统软件实现

系统软件由两部分组成: (1)PLC控制程序;(2)上位机测控数据实时处理软件。PLC控制程序主要完成阀门开度的调节及其他控制功能;上位机监控界面主要负责系统运行的监控和信息的处理。一般的组态软件控制功能都较弱,开发上位机监控界面时使用了大量的脚本进行系统的控制,而力控PCAu-to组态软件界面的按钮和文字是静止的,为形象显示大都使用了漂亮的位图或者利用了PhtoshopCS所做出的效果,较为人性化。开发的监控界面,不但实现了一般的性能参数和曲线的监控显示,而且还有一套比较完善的数据库管理系统。综合起来,上位机完成了整个数据采集系统的监控、控制、调度和管理任务。

3.1、调节阀PLC软件设计

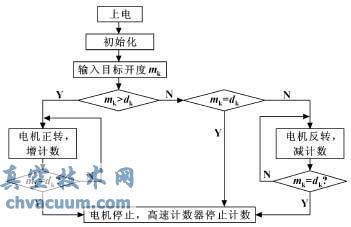

软件核心部分框图如图3所示。图中,用mk代表目标开度,用dk代表当前开度。其工作原理是在系统组态界面上输入所需要的阀门目标开度数值。该数值经量程转化成编码器的脉冲个数输入到PLC中,PLC将阀门的实际开度和目标开度进行比较,若目标开度大于当前开度,PLC就向电动机发出正转信号,电动机就正转,编码器就增计数;反之,电动机就反转,编码器减计数。编码器的脉冲数传送到PLC,并与目标脉冲数进行比较,当编码器的所设目标脉冲数等于实际旋转采集到的脉冲数时(利用高速计数器当前值等于预设值中断),电动机停止旋转,阀门即达到所设目标开度值。此时,阀门的实际开度经PLC传送回组态界面,并在画面上显示实际阀门开度。

图3 软件核心部分框图

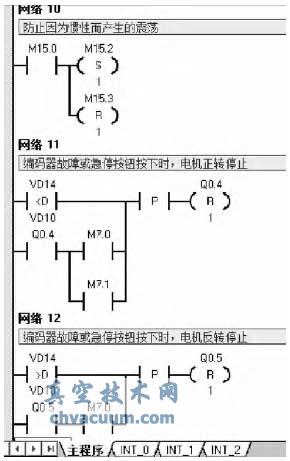

该软件程序还具有防止惯性而产生的震荡、编码器故障或急停保护、正反转互锁和切换保护、掉电保持等功能,它采用梯形图逻辑编制,编程方便且直观。因篇幅原因,下面仅给出PLC高速计数器部分控制程序梯形图,如图4所示。

图4 梯形图程序

3.2、系统监控中心软件

监控系统是利用力控公司的PCAuto6.0编写的。PCAuto组态软件运行在Windows各种操作系统中,能利用图形编辑功能方便地构成监控画面,以动画方式在线监控设备的运行状态,具有数据库ODBC接口、DDE功能,可便利地生成实时/历史曲线、用户报表和报警。上位机系统主要由主界面、参数设定、用户报表、曲线、报警、历史查询、用户管理、联机帮助文档等画面组成。

用户通过系统可随时清楚了解被测阀门的性能参数与运行状态,对阀门实施远程控制,来实现对整个数据采集系统的监视、控制、调度和管理。系统将历史数据以多种方式保存,便于管理者进行阀门站运行数据的分析统计和故障分析。图5为监控系统主画面。

图5 监控系统主画面

4、结束语

使用S7-200PLC将高压手动调节阀改造成电动调节阀,解决了高压电控阀在线调节困难和安全隐患的问题,还具有防止惯性而产生的震荡、编码器故障或急停保护、正反转互锁和切换保护、掉电保持等功能。整个过程简单直观,能巧妙和低成本地解决高压阀调节问题。监控中心通过数据传输对被测阀门性能参数进行实时采集、对异常情况及时报警,系统有较强的数据处理功能,实现了数据报表和曲线的自动生成、数据库历史查询等多种功能。系统经半年多实际运行,其性能稳定,运行可靠,人机界面友好,易操作,大大减少了工作人员的劳动强度和操作失误,使用维护方便,具有很好的可扩展性和较高的实用价值。