9E燃气-蒸汽联合循环汽轮机抽汽调节阀缺陷处理

分析了联合循环汽轮机抽汽供热调节阀在设计、加工制造方面的缺陷,论述了该油动机活塞杆转接头丝杆在开机过程中发生弯曲的原因,采取了具体的缺陷处理措施,保证了抽汽调节阀的正常工作。

某电厂9E型燃气-蒸汽联合循环汽轮机为供热机组,在首次检查性大修后,控制抽汽参数的抽汽调节阀经过大修考核期运行均没有出现异常,但在一次热态开机过程中,该抽汽调节阀活塞杆转接头丝杆出现弯曲,本文针对该类缺陷进行分析并给出处理建议。

1、抽汽调节阀转接头弯曲发生过程

2012-04-24T07:00,该9E型燃气-蒸汽联合循环汽轮机在开机过程中,汽轮机启动挂闸,抽汽调节阀全开,汽轮机本体旋转隔板处于全开位,在巡检时发现该抽汽调节阀油动机活塞杆的转接头弯曲。抽汽调节阀油动机活塞杆转接头弯曲及修复后的照片如图1所示。

图1 抽汽调节阀油动机活塞杆转接头发生弯曲及修复后照片

2、活塞杆转接头弯曲原因分析

2.1、停机处理

2012-04-28T12:00,计划停机,在汽轮机停机之前已办理好工作票并做好安全措施,以便停机后进行检修。汽轮机停机打闸之前,解开抽汽调节阀执行机构与旋转隔板调节连杆的连接,防止汽轮机打闸时旋转隔板同时关闭,因为该处连接转接头弯曲,可能导致油动机活塞杆受到不可预计的阻力而损伤油动机。

2.2、缺陷基本情况

(1)解开抽汽调节阀执行机构与旋转隔板调节连杆的连接并拆下该处转接头后,发现转接头丝杆长180mm,弯曲点发生在离根部40~110mm的丝杆部分,油动机活塞杆没有弯曲,而且旋转隔板调节连杆上下活动自如,没有受阻现象。

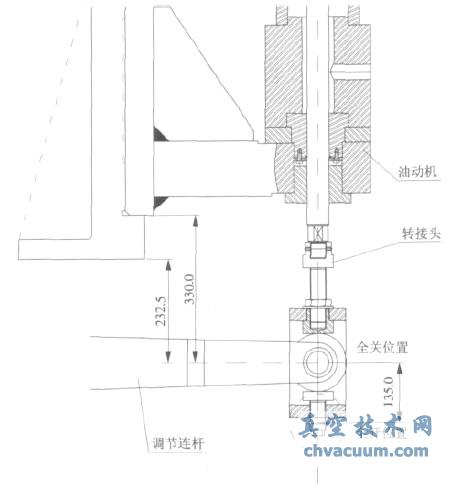

(2)经检查测量,执行机构油动机活塞杆的行程为150.0mm,与图纸要求相符。旋转隔板调节连杆的实际行程为148.0mm,在执行机构装配图上调节连杆的允许行程为135.0mm,其全关位置时调节连杆处于水平状态,并且油动机中心线与调节连杆轴承的圆心重合,如图2所示。而在旋转隔板调节连杆的装配图纸上标明连杆的行程为161.1mm,调节连杆50%开度时处于水平状态,在全开或全关位时允许油动机中心与连杆轴承中心偏差为3.16mm,如图3所示。

图2 抽汽调节阀执行机构与调节连杆装配图

(3)对缺陷设备解体检查时发现,在旋转隔板调节连杆全开时,油动机中心线与调节连杆轴承中心偏离了32.00mm,而图纸要求是3.16mm,较大地偏离了图纸要求,如图4所示(图中:p为液压;A为活塞截面积)。

2.3、弯曲原因分析

2.3.1、抽汽调节阀的阀位标定过程

对于初次安装或者检修完成后的抽汽调节阀,热控专业需要和机务专业配合完成抽汽调节阀的阀位标定工作,标定的步骤为:

(1)确定高压抗燃油(EH油)系统工作正常,需要标定的阀门具备正常开启和关闭的条件;

(2)将MOOG阀与伺服控制(SPC)卡断开;

(3)将手操器和MOOG阀连接;

(4)逆时针旋转手操器旋钮,使油缸活塞向上运动到机械死点(零位位置),热控人员通过配置软件将零位写入SPC卡;

(5)顺时针旋转手操器旋钮,使油缸活塞向下运动到机械死点(满度位置),热控人员通过配置软件将满度位置写入SPC卡;

(6)完成阀位标定工作,将MOOG阀与SPC卡连接;

(7)此时油缸可通过SPC卡进行正常控制。

4、暴露的问题及改进措施

(1)由于抽汽调节阀执行机构是直行程,旋转隔板调节连杆是角行程,用直行程控制角行程,油动机活塞的行走中心与旋转隔板调节连杆轴承的中心势必有偏心,其偏心距设计要求为3.16mm,对旋转隔板及其连杆、调节杠杆和调节连杆等的加工精度要求非常高,其累计误差很容易超标。这就要求汽轮机制造厂严格质量管理制度,严格控制每一个零部件的精度误差,严禁使用尺寸误差超标的零部件。

(2)要从根本上解决此问题,必须从设计上想办法,若将油动机垂直于汽轮机本体轴线方向上的定位(不妨暂定为横向定位)改为可调,通过现场调整油动机的横向定位来控制油动机中心与调节连杆轴承之间偏心距超标的问题,这种改进方向要求汽轮机制造厂家更新思维方式,优化设计方案。

(3)设备监造人员必须熟练掌握制造过程的工艺质量控制标准,设备组装、装配及重要节点必须到场见证,严格把关。

(4)工程回访制度应该得到设备制造厂家的足够重视。经过一段时间的运行后,设计、制造和装配调整方面的问题会暴露出来,制造厂家应该及时掌握出厂设备的缺陷情况,在设计、制造和质量控制等方面加以改进,防止同类缺陷在其他设备上重复出现。

(5)发电企业的运行维护人员也应加强对设备的监督检查和维护管理,发生的设备缺陷虽然不能从源头上进行处理,但通过分析缺陷的发生机制和调整相应的参数,在不影响安全、使用功能和经济性的前提下,也能达到满意的效果。

5、结束语

对于汽轮机本体抽汽调节阀的控制,需要本体制造厂家和EH油系统配套厂家在技术设计方面进行充分的沟通,保证零部件的制造装配精度能够实现图纸的技术要求;设备厂家需要进一步优化设计,控制设备的装配误差在允许范围内,确保出厂设备满足安全和功能要求。