真空断路器真空度在线监测装置

为满足对真空度断路器实时检测的需求,利用电磁波检测法实现了真空断路器真空度在线监测装置。文章首先分析真空灭弧室局部放电机理,局放电磁波信号特征为装置设计提供初始参考依据。其次介绍了信号调理电路,通讯接口电路等主要硬件设计方案。进行了工程实际验证,装置实现在不改动真空开关主体结构及运行状态的前提下的真空度实时在线监测。

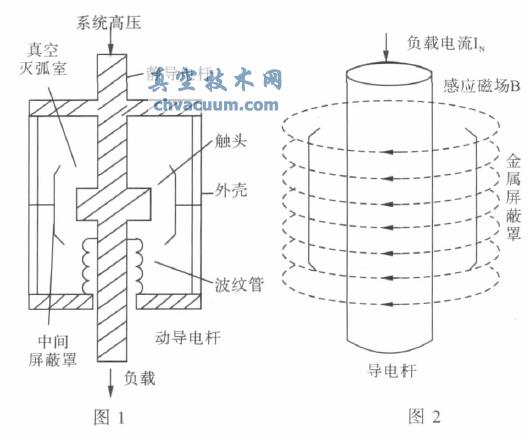

真空断路器以其断弧能力强、耐压高、结构简单及无污染的特点在中压系统中大量应用。真空灭弧室是真空断路器的核心部件,其真空度的下降会导致绝缘性能的下降,断路器丧失断弧能力,给电网带来危害,由于真空度下降是一个持续而缓慢的过程,因而在线监测断路器的真空度具有重要的工程实践意义。国内外在这方面做出了不少研究,已提出的监测方法有放电发声法、电光变换法、耦合电容法、旋转式电场探头法等,但这些方法大多仍处于实验室研究和初步应用阶段,尚未大规模应用。当真空度下降到一定程度,灭弧室内部电极与屏蔽罩间发生局部放电, 并伴随有放热、发声、电磁辐射等信号产生。真空技术网(http://www.chvacuum.com/)设计了一种利用非接触式传感器捕捉局部放电产生的电磁波信号在线监测装置。

1、检测原理

真空灭弧室内真空度下降, 导致真空绝缘水平降低,严重时将导致换流失败,造成重大损失。图1 为帕邢曲线,描述了气体起始放电电压(击穿电压)与间隙距离及真空度的对应关系。由帕邢曲线可以看出,在间隙距离不变的条件下,当灭弧室内压力升高到达拐点,放电电压急剧下降,直到到达帕邢曲线最低点;而后随着压力升高,起始放电电压逐渐回升直到正常绝缘水平。

图1 电压等级和起始放电压力的关系(帕邢曲线)

真空灭弧室根据适用的电压等级不同,构造不同,间隙距离也不相同。对适用于各场合的真空度最大允许值,根据我国部标中的规定, 对于3.6~40.5 kV 电压等级的真空断路器,真空度允许的最大值约为1.33×10-2 Pa。当真空泄露开始,其持续过程十分缓慢,在到达真空度严重恶化并引发换流失败之前,经历时间从几小时到几个月不等。因此,真空泄露往往不易察觉。在这一持续过程中,当真空度下降到约10-2~10 Pa时灭弧室进入亚真空状态,在额定工频电压下,灭弧室内部存在电离现象,并伴有各种物理、电磁信号的产生。在线监测的目标就是采取一种有效的检测手段,能够在真空度下降初期及时检测到有关信息,提前排除故障设备,消除安全隐患。因此我们关心帕邢曲线10-2~10 Pa 真空压力范围下灭弧室内放电情况。

在额定工频电压下,真空灭弧室内主触头与屏蔽罩间存在局部放电现象。下面从稳恒态工频电压下的真空击穿机制方面说明放电过程。依据放电机理不同可将放电过程分为两个阶段。第一阶段,当灭弧室内真空度处于正常范围时,电极与屏蔽罩间电子平均自由行程远大于二者间距离,碰撞电离几乎不可能发生。屏蔽罩与导杆间存在的电荷电流完全由表面发射构成。放电周期性出现在正弦电压峰值附近,电流幅值在数十微安到数毫安范围之内。

第二阶段,当灭弧室内真空度下降到一定程度,此时电子平均自由行程接近甚至小于电极与屏蔽罩之间的距离,灭弧室绝缘水平下降,碰撞电离发生的几率增大,此时电子与气体分子发生碰撞电离的几率增大, 碰撞电离占据主要地位,即出现汤森放电现象。放电还引起屏蔽罩上电位幅值的变化。随着放电过程持续,电极和屏蔽罩间的电压逐渐降低,放电随之减小,同时气体的绝缘性能逐渐恢复,一段时间后放电暂时停止。整个放电过程表现为不断的重复充电—放电过程,该过程一直持续直到外加的交流电压小于此时的击穿电压。

灭弧室在真空度下降到10-2 Pa 附近时,屏蔽罩电平开始出现变化, 金属导杆和触头及屏蔽罩之间出现微弱的放电,并朝电晕及辉光放电现象过渡, 同时向空间辐射电磁波信号。断路器局部放电电磁波的特性,决定了真空度检测能否实现。局部放电信号具有如下特点:1)电极对屏蔽罩从非自持放电过渡到自持放电。当真空度下降到一定程度,出现放电现象,并伴随有电磁波辐射;2)辐射电磁波主频段一般在2~200 kHz,出现次数频繁,持续时间较长;3)低频电磁波在空气中传播衰减较小,天线传感器可安装在真空灭弧室安全距离之外。

安装在真空断路器外侧的接收天线传感器耦合局部放电电磁波信号, 将捕捉到的电磁波信号送入在线监测装置,经过相应的滤波,放大环节将相关数据送达中央程序处理器CPU 进行判断处理, 实现在不改动真空开关主体结构及运行状态的前提下真空度的实时在线监测系统。

2、总体设计方案

真空度在线监测系统结构主要包括传感器、数据调理单元、数据处理单元、控制开关量输出、通讯接口等部分。A、B、C 三相天线传感器分别安装在真空断路器三相灭弧室附近接收三相放电信号, 信号经屏蔽电缆由三相BNC 接口送入装置。电磁波信号经过信号调理电路进行滤波、放大采集到CPU 进行比较测定并控制继电器作出相应告警动作。配置RS485 接口电路与上位机进行传输。真空度在线监测装置如图2 所示。

图2 系统总体结构图

3、系统硬件设计

系统硬件核心控制器MCU 选用Silicon Labs 公司的C8051f340 芯片,它具有CIP-51 内核,功能强大,指令运算速度快,集成了强大的模拟量及数字量处理功能,是真正的混合信号片上系统。硬件电路主要包括信号调理单元、控制器接口电路、控制量开关量输出单元、RS-485 通信接口单元等部分,本文采用精密电阻,NPO 级电容,高速光耦构成隔离单元,以及高带宽、高速的运算放大器来构成通滤波、放大回路,有效滤除各种干扰。本文主要介绍信号调理电路及RS-485 接口电路设计。

3.1、信号调理电路

真空度检测信号为微小信号电磁波信号经反射、散射及传播中衰减, 到达距真空灭弧室一定距离的传感器已十分微弱。真空断路器运行现场电磁环境异常复杂,高压系统开关柜中表现得更为严酷,包括电力设备中各次谐波、断路器正常开断电弧及雷击干扰等。为防止有效检测信号被淹没在干扰信号中, 根据信号频谱特性提取带宽2~200 kHz的有效信号,并在硬件上采取滤波、放大的信号处理手段,达到消除干扰,识别有效信号的目的。本文设计信号调理电路包含基于MCP602 与MAX9613 的滤波及放大电路, 电路设计如图3 所示。

图3 信号调理电路

3.2、RS-485 电路

下位机处理得到信号及动作情况可通过RS-485 总线穿至上位机,进行数据汇总便于查询。RS-485 串行接口具有良好的噪声抑制性能,传输距离长,总线收发器灵敏度高。本文设计的自动收发转换的RS-485 接口电路如图4 所示,电路采用MAX485CSA 低功耗收发器, 最高可达2.5 Mbps 的传输速率。为防高压冲击,电源采用MC34063AD 直流电源变换器降压供电,为从通信线路引入干扰,采用高速光耦PS2701 实现隔离,提高系统运行稳定性。RS-485 通信接口电路如图4 所示。

图4 RS-485 接口电路

4、现场装置连接

安装在真空断路器现场的天线传感器检测到屏蔽罩周围的反馈信号电场的变化, 通过信号输送通道和相应的滤波,放大以及转换器件将相关数据送达中央程序处理器CPU进行判断处理。由于真空断路器发出有效检测信号和周边的电场与真空断路器现场的干扰噪声信号处于同一数量级的电场环境之中, 为保证系统获得有效可靠的故障真实信号,天线传感器发射、采集元件必须尽可能安放在屏蔽罩的附近。在线监测装置安装在开关柜二次室内,天线传感器安装在靠近真空断路器的位置,可借助断路器自身安装孔进行安装,实现简便。天线传感器与真空灭弧室距离在安全距离之外,其安装不影响真空断路器的绝缘性能。

5、结论

本文设计了一种基于电磁波检测的真空度在线监测装置。该装置通过非接触式传感器实时捕捉运行状态中的真空断路器在真空度下降时发生的放电信号变化,在真空断路器发生真空泄漏初期及时告警,提醒运行人员及时处理,杜绝因真空泄漏导致的开关爆炸。无需对真空断路器进行任何改动,实现方便。在线监测装置实现了由定期检修到状态检修改变,将大大减少真空断路器停电检修的时间和次数,带来直接的经济效益。