气体微流量测量及标准装置概论

本文全面而概略地论述了气体微流量的测量及其标准的发展和现状。着重考虑了作为气体微流量标准装置核心的恒压式气体微流量计的原理、结构、下限因素和不确定度等基本问题。简略地介绍了我们在这方面的工作和特点。

一、引言

真空物理和技术中最基本的三个物理量是真空度(P)、微流量(Q)、和抽速(S)。气体在热力学平衡态下, 这三个量之间的关系为P = Q /S 。真空计量学的首要任务就是要建立这三个物理量的标准。

近30 多年来, 真空度标准有了很大发展, 在许多国家已建立了国家级标准并形成了国家真空计量中心。80 年代, 在国际计量局(B IPM ) 的组织下, 开展了的世界范围内统一真空度量值的工作, 有10 多个国家级高真空标准参加了此次以德国PTB 高真空标准为核心的国际比对, 历时近10 年。1987~1989 年科工委真空计量一级站的高真空标准也参加了这一国际比对, 比对结果取得了良好的一致性。

关于各种泵速的测量研究虽然历史很久,但由于很难规定一个统一的条件, 到目前为止,还没有建立起统一的标准。国际标准化组织( ISO) 已公布了几种泵的具体测试规范的标准草案。为统一抽速(S) 这一量值创造了必要的条件。

随着真空计量向准确、精密和更深层次的发展, 研制高精度微流量计, 进而建立气体微流量标准, 已成为当今世界真空计量学研究的新动向和新趋势。气体微流量标准, 不仅是真空计量中三个基本量之一的标准, 而且也是建立动态流量法真空度标准, 真空泵抽速测量标准和标定参考漏孔的基础。

一些航天器, 为了保持舱内的压力和长时正常工作,要求精确地确定微小的漏量,对长期工作在宇宙的载人太空站, 这点尤为重要。火箭所用的燃料是一种易燃易爆或有毒的气体或液体,因此微小的泄漏具有很大的危险性。在一些微电子工艺流程和真空新工艺中,要求精确确定和控制微量气体的定量注入, 以保证工艺质量和产品性能的稳定。因此从实际应用看, 精确测量气体微流量和建立气体微流量标准也具有重要意义。国际上在高精度气体微流量计的研制方面起步虽然早, 但也随着理论研究的深入和实践经验的积累, 才逐渐对研制的难度有了更具体和深刻的认识, 近些年来又投入更大的人力和财力, 从事更先进水平的气体微流量计研制, 进而已发展到研制和建立气体微流量标准装置阶段。

二、气体微流量计

1. 基本原理

气体微流量计可分为绝对型和相对型两大类。

绝对型气体微流量计依据流量定义进行流量测量:

(1)

(1)

式中 P ——流量计气体容器中的压强

V ——流量计气体容器的体积

T ——流量计气体容器中的温度

T r——流量测量时的参考温度

t——时间

(1) 式微分:

(2)

(2)

由(2) 式可知绝对型流量计又可分为恒压式(P = P 0= 常数,Q = P0 dV/dt) , 定容式(V=常数Q=V dP/dt) 和液柱位移式(Q=P dV/dt+ V dP/dt) 三种。

相对型气体微流量计利用气体的某些性质, 间接地来测量流量, 需要进行校准。例如热容流量计, 粘滞流量计等。

早期的气体微流量计是为测量泵速(S = QP) 的需要而发展起来的, 主要采用滴定管液柱位移式流量计, 其结构简单, 读数容易, 操作方便, 但精度不高。

60年代以后, 由于动态流量法真空标准(P = Q/C, C为小孔流导) 的需求, 促进了高精度气体微流量计的发展, 而作为计量学设备, 多数高精度气体微流量计采用的是绝对型恒压式原理。这是因为恒压式与定容式相比, 具有如下优点:

(1) 恒压式流量计中充气压强P 0 选择适当范围(例如105~ 10Pa) , 用电容薄膜规测量, 不确定度可小于0. 6%。而定容式流量计中的体积V , 要精确测准有一定困难。

(2) 恒压式中dV /d t, 如用形状规则的活塞移动而得到, 则只需测量活塞位移长度变化。而定容式中dP/d t, 要测量压强的变化。相比之下, 测长度变化, 要精确得多。

(3) 恒压式中, P 0 可在一定范围变化,Q 是P 0 和dV/d t 的二元函数。定容式中,V 改变困难,Q 是dP/dt 的一元函数。相比之下, 恒压式量程更宽和下限更低。

(4) 从吸放气和漏气对测量流量的影响来看。定容式中产生的误差大, 限制了其下限的延伸。恒压式中产生的误差小, 有利于测量下限的延伸。

2. 恒压式气体微流量计结构

从恒压式原理看, 它需要解决两个主要关键问题: 一是尽可能保持工作压强P 0的恒定, 并测准它。二是采用精确变化体积V 的方法, 并测准dV/dt。

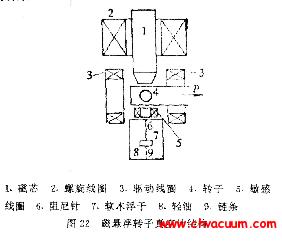

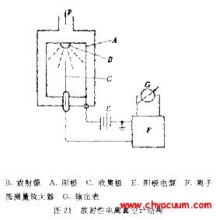

30 多年来, 恒压式气体微流量计在结构上的发展, 可归纳为下列四个方面:(1) 滑动密封活塞结构1962 年Hayw ard and J ep sen 研制的恒压式流量计是用于动态流量法校准系统的第一台[2] , 如图1 所示。变容室是一内装活塞的金属园筒, 两者间用单“O ”圈密封。差压规隔开变容室和参考室, 充气时旁通阀门V b 打开, 两室压强相等(P 0) , 测量时关V b, 变容室中气体流入校准系统, 其压强P 0 下降, 差压规产生非零输出, 推进活塞减小变容室体积, 以补偿变容室中压强下降, 使差压规保持近于零的输出, 维持P 0 恒定, 则

(3)

(3)

式中P0 为变容室中压强,A 为活塞载面积, d l/d t 为活塞位移速度。用活塞改变容室体积和用差压规来监控P 0 恒定的这一设计思想和基本结构, 为以后的高精度恒压式流量计所广泛采用。单“O ”圈密封存在漏放气和不能烘烤问题, 限制了下限的延伸。其量程为10~10- 4PaL /s, 不确定度≤5%。

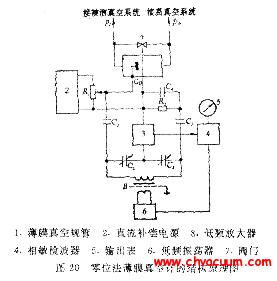

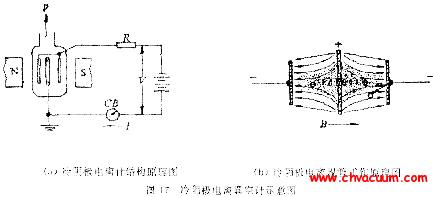

1968年Bannenberg和Tip采用双“O”圈密封结构[3] , 如图2 所示。两“O ”圈间有一缓冲空间, 充以工作压强为P 0 的气体。虽减小漏放气问题, 但因活塞有一部分要从大气环境下而进入工作低压空间, 仍存在表面吸放气问题。量程6~ 2×10