石英真空计在风洞中的应用

压力测量技术是试验空气动力学的一项重要研究课题。由于压力传感器技术的限制,在风洞试验中难以精确测量微小压力值。本文基于石英真空计自主研发了一套微压测量系统,并研究了细长管路对测压系统的影响。该系统能够测量0.2k Pa2k Pa压强,可同步完成32路压力测量。风洞测压试验结果表明,微压测量系统可以有效应用于高超声速微小压力测量试验,且测量精度优于15%测量值。

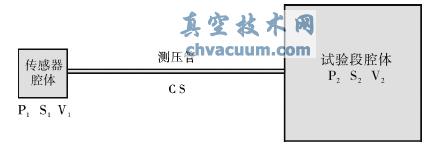

风洞模型测压试验是获得飞行器气动载荷分布和气动特性的重要方法之一。常规高超声速风洞中测压孔处的压力通常由测压导管经模型支杆和支架连接到风洞外的电子压力扫描阀模块上进行测量。电子压力扫描阀使用高精度硅压阻传感器,在较高压强下,能够获得较好的测量精度,但对于1k Pa以下压强,暂无法获得高精度的测量结果。模型背风区压力测量、测力试验底部压力测量、低密度风洞测压试验等均存在大量微压测量任务。因此,发展一种高精度微压测量技术成为了当前风洞测压试验的迫切需求。本文在风洞中试用石英真空计来测量0.2k Pa-2k Pa之间的压强。风洞中测量压强与一般真空技术的压强测量的差别是: (1) 规管要经过一条细长管道通到被测量压强处。本文试验用管道长为1.3m,内径为0.9mm。常规测量真空规管管道是短而粗,细长管道会带来一些问题。 (2) 风洞测量压强是要测量压强的分布,即有多点压强要测量,本文设计之测量点为32个点。本文就是研究细长管道及多点测试的方法。

1、真空计的选择

在本文所述测量范围供风洞测量的真空计有薄膜真空计、压阻计和石英真空计可选择。薄膜计的精度高,但是探头体积大,不同厂家生产的探头的直径不同,大约有60mm。如果将32个探头装在一起,所占空间太大,不方便。压阻计是采用绝压传感器的真空计,可测量0.1k Pa-100k Pa的压强。在测量下限附近应该调节零点以减小测量误差。但是风洞测量中难以调节零点。石英真空计的特点是传感器体积小,测量精度比较高。比较起来,石英真空计还是合适的选择。本文所采用的真空计就是石英真空计。石英真空计在测量大于100Pa的压强,可以不加零点调节,误差仍小于10%。

2、石英真空计及32通道真空计设计方案

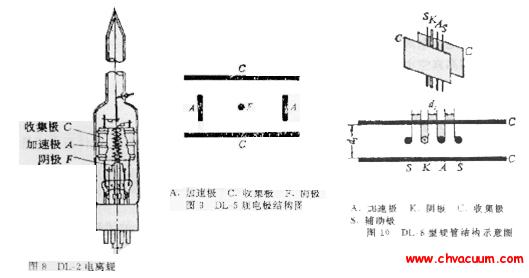

上世纪50年代,D.J.Pacey研究用石英晶振测量气体压强[1],该仪器可测10Pa到133Pa的压强。80年代M.Ono等人设计了测量范围从13.3Pa到10Pa的石英真空计[2]。国内在90年代也有人研制了石英真空计[3],测量范围为0.1Pa—2×10Pa。目前已有石英真空计产品。例如:CC-10真空计[4],DL-10A型石英真空计[5]。本文所用真空计为DL-10A型石英真空计。测量范围为0.5Pa-10Pa,石英晶振尺寸为3.2mm×1.5mm×0.8mm。晶振标称频率是32.768k Hz,在小于8k Pa校准结果如下表1所示。

表1 石英真空计标定结果

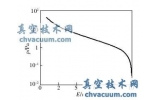

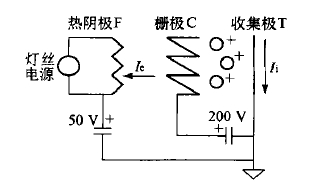

石英真空计的工作原理是石英晶振在谐振时电学阻抗与周围气体压强有关。DL-10A型真空计压强与阻抗的关系如图1所示:

图1 DL-10A晶振阻抗与压强的关系

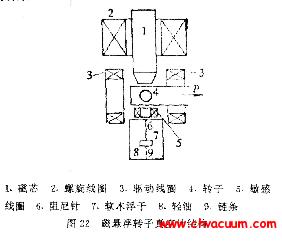

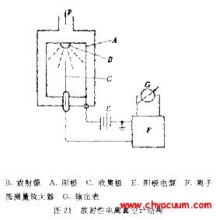

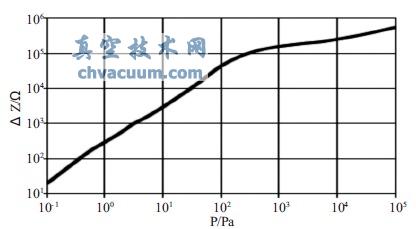

图1中坐标ΔZ是谐振阻抗Z与固有阻抗Z0之差。固有阻抗是压强远小于下限即小于10Pa的阻抗。阻抗由晶振两端的电压及流过晶振的电流计算得出。阻抗由单片机换算成压强输出。风洞测量压强是测32个位置的压强值,有32个晶振,安装在一个集成机箱中,见图2。每路含一个晶振,共32路,经过32个气路接头,32根细长管道通向32处被测量压强的位置。晶振测量电路将各路的电压及电流送到统一的主控板,该主控板存有32个不同位置的压强值。在风洞测量中,由于最低测量压强为100Pa,因而不需要零点调节。

图2 安装晶振的集成机箱

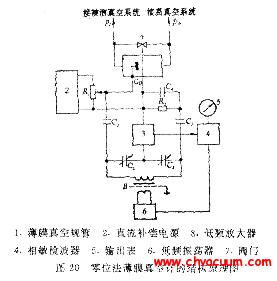

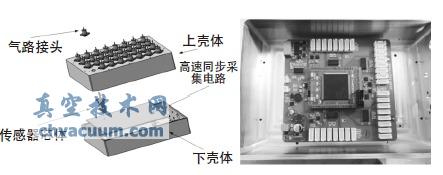

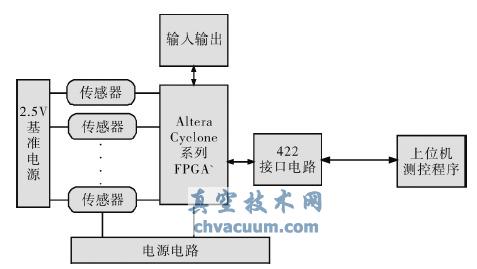

图3 采编电路原理图

微压测量系统数据采编电路的主要功能为:为传感器提供12V、5V高精度电源;同步与32路传感器进行SPI通讯,采集传感器数据;将传感器数据打包编帧后经由422总线发送至上位机。采编电路需要同时跟32路传感器进行SPI通讯,任务非常繁重,常规MCU无法满足上述需求,为此选择FPGA进行实现。FPGA管脚多,容易实现大规模系统,且各引脚不同逻辑可以并行执行,可同时处理不同任务。RS422通讯采用MAXIM公司的MAX490作为协议转换芯片。电路设计过程中考虑到风洞实验段等低气压环境使用,尽量避免使用电解电容等包含封装气体的电子元器件。

3、细长管道对石英真空计读数的影响

细长管道应用于石英真空计的测量存在时间常数增大和精度下降的问题。下面分别进行讨论。

3.1、细长管道使时间常数增大

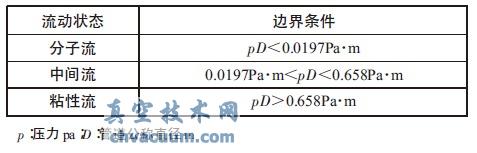

依据风洞实验测压过程,对细长管路建立细长管路抽气模型如图4所示。细长管路对气体的流动具有一定的阻碍作用。反过来说它们对气体的流动都有一定的通导能力,这种能力称之为流导。流导的大小说明在管路元件两端的压强差一定的条件下流经管路元件的气流量的多少。气体在管道中的流动状态不同,管道的流导也不一样,也就是说,管道对气体的流导不仅取决于管道的几何形状和尺寸,还与管道中流动的气体种类和温度、管道中气体的平均压力有关系。所以在计算管道对气体的流导时,首先必须判明管道中的气流是哪一种流动状态。详细估算方法如表2所示。依据上述判断原则,本课题所研究微压测量均为粘性流范畴。

图4 细长管路抽气模型

表2 真空系统的流体流动状态

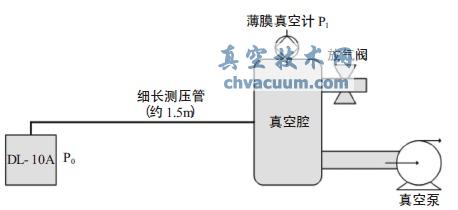

粘性流,圆管时,有流导

式中:S———流导,m/s;

———管内平均压力,Pa;

R———通用气体常数R=8.31KJ/ (kmol·K);

T———绝对温度,K;

M———气体分子量,kg/kmol;

L———管长与管件的当量长度之和,m;

D———管内长直径,m;

μ———黏度,Pa·s。

可见流导与管路直径D四次方成正比,与长度成反比,与平均压力成正比。因此,风洞测压实验中管径过细,管路过长,被测压力较低,均会导致管路流导增加,管路抽速降低,从而影响测压系统的响应时间及测量精度。

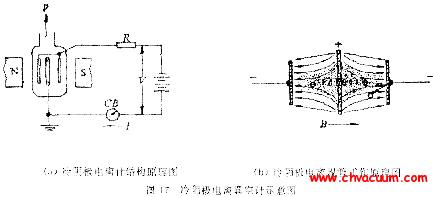

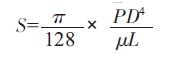

为研究细长管道影响,搭建测试装置如图5所示:

图5 带细长管道的DL-10A性能测试装置

DL-10A的指示压强为P0,管道口的压强为P1,由薄膜真空计测量,微调阀门可以调节P1的压强值,系统由机械泵排气。实验用管道长1.5m,管内直径0.9mm的管道。由于细长管道的存在导致规管处的压强跟踪管口压强的速度变慢。当P1远低于P0时,P0可以认为是机械泵通过管道对规管的抽气结果。P0随时间t的变化可表示为:P0=P.exp (-t/t0)

式中P是t=0时的压强值,t0=V/C可称为时间常数,它是压强降为原值的1/e所需的时间,用它可估计规管处压强随时间变化的快慢。式中V为规管的体积,C为经过管道后对规管的有效抽速。

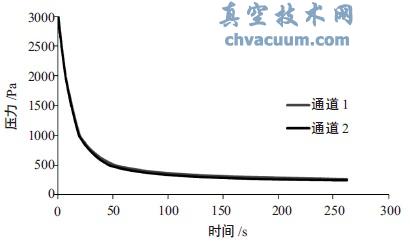

风洞工作时,试验段首先由引射器抽吸至3000Pa,此时模型测压点压力为试验段压力。待流场建立后,攻角机构将模型投放,此时压力为被测压力。为模拟工作状态,本文首先将图5所示真空腔压力调整为3000Pa,然后快速开启真空泵将真空腔抽吸至250Pa,从而获取接入细长管路的微压系统响应特性 (见图6) 。实验测得管道直径0.9mm,长度为1.5m时的t0值为40秒。如果管道长度减小到15cm,直径仍为0.9mm,测得250Pa压强时的t0值为15秒。

图6 接入细长管道的微压测量系统响应曲线

3.2、接入细长管道的系统测量精度标定

调整图5所示测试系统真空腔压力至表3所示各标准值,经过长时间稳定后,读取微压测量系统结果,从而检测微压测量系统压力测量误差。试验时发现,当使用真空计出厂原始参数时,接入细长管道后在低于300Pa测量时会引起较大误差,但不使用细长管道时误差均在许可范围内。经分析,石英真空计是利用晶体在介质环境下振荡的特性工作,介质成分的改变会产生较大误差。由于真空腔经由细长管道后,抽吸效果变弱,传感器腔体释放的气体占比较大,改变了介质环境。为此,我们在细长管道条件下对各个传感器原始参数进行了重新测取,并载入微压测量系统。使用新的原始参数的微压测量系统标定结果如表3所示,误差均在测量值的15%以内。

表3 微压测量系统标定结果 (误差均为相对于测量值的百分比)

4、风洞试验及试验结果

4.1、试验设备

试验研究工作在中国航天空气动力技术研究院的FD-07常规高超声速风洞中完成的,该风洞是暂冲、吹引、自由射流式高超声速风洞,以空气为工作介质,目前运行的Ma数范围为4~10,采用更换喷管的方法改变Ma数。

4.2、试验模型

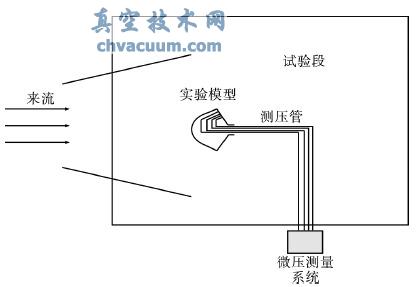

风洞测压系统如图7所示。试验使用大钝头体模型,在模型左右水平母线上分别布有五个测压点 (两条母线分别用φ=90°和φ=270°表示) 。不锈钢测压管通过镶块与模型表面测压孔相连,穿过支杆内腔引出。为了尽量增加测压管路外径,减小系统延迟,在满足管路耐受温度边界的条件下,尽量减少了不锈钢管路长度,使用聚四氟乙烯管路进行转接。聚四氟乙烯转接也同时增加测压管路的柔韧度,便于攻角机构动作。不锈钢管路内径0.9mm,外径1.2mm;聚四氟乙烯管路内径1.2mm,外径1.6mm,管路转接处通过快干胶水进行密封。

图7 风洞测压试验示意图

表4 试验状态和流场参数

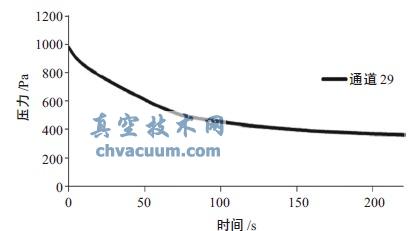

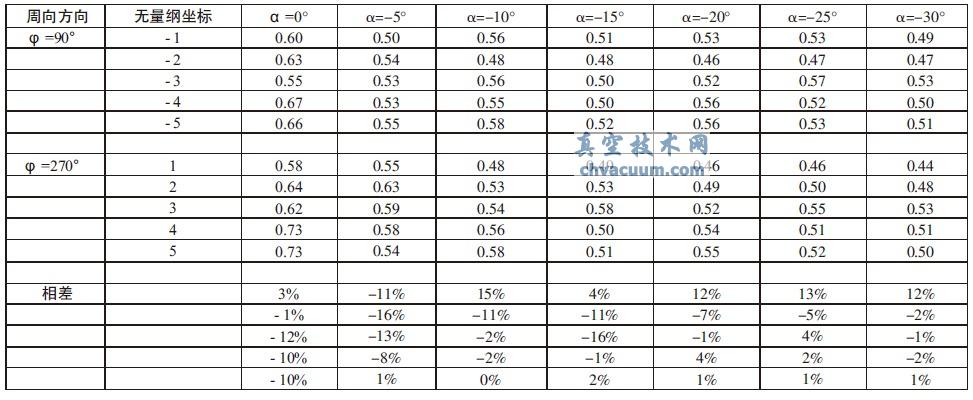

风洞测压试验结果如图8、表4、表5所示。图8为第29通道实测数据,在风洞运行时长可承受范围内,经过细长管道的压力可以达到接近平衡状态。表4、表5为不同马赫数条件下,φ=90°母线和φ=270°母线上的测压结果。由于模型为轴对称外形,固φ=90°与φ=270°理论压强应该保持一致。可以看出,测得压强介于300Pa和800Pa之间,两条母线上测点压强对称性较好,且相差在15%以内。

图8 Ma8风洞测压数据

表4 Ma5,不同攻角下测得的压强

表5 Ma8,不同攻角下测得的压强

5、小结

石英真空传感器用于风洞实验具有体积小,测量精度高的特点。应用于风洞中测压强,规管要通过细长管道通向被测压强处。

(1) 经过细长管道后,时间常数增大,已接近风洞部分状态的使用极限,但仍处于可接受范围内,后续模型设计中应尽力减小管道长度,增加管道内径。

(2) 基于石英真空计的微小压力测量系统精度可达测量值15%以上,可用于常规高超声速风洞微小压力测量试验。

通过优化电路结构,有望进一步大幅减小传感器体积,在1.2米量级风洞设备中直接将传感器安装至模型内部。这将极大程度减小测压管路长度,降低压力响应时间,提高测量精度,可以作为后续深入研究的方向。

参考文献

[1]Pacey D J.A piezoelectric oscillator manometer[J].Vacuum,9 (1959) ,261-263.

[2]M.Ono,etc.Design and performance of a quartz oscillator vacuum gauge with a controller,J.Vac.Sci.Technol.A 3 (3) May/Jun 1985:1746-1749.

[3]刘斌,徐电,王新中,等.石英晶振传感器及真空计的研制[J].真空电子技术,1995,(5) :17-20

[4]TLEVAC CC-10 Wide Range Vacuum Gauge[Z]

[5]DL-10A型石英真空计[J].真空2014,7,51 (4) 35-37

[6]刘吴月,张慰,孙日明,等.基于石英真空计的常规超高声速风洞微小压力测试系统研制[C].杭州,第十八届全国高超声速气动力/热学术交流会,2016年11月,P.223.