一种方便高效的真空规校准装置的设计(2)

3.2 尺寸的确定

a.装置主要涉及部件的尺寸如下:

b.封头上端开Ø10孔,与微调阀底座进行焊接,微调阀底座扳手空间为15mm;

c.封头内径DN=300mm,封头壁厚δs=3mm;

d.稳压装置筒体部分为与封头配合,内径为300mm,为与氟橡胶密封结构法兰尺寸相配合, Dg=300mm,壁厚为3mm;

e.氟橡胶密封垫尺寸取Dg=300mm;

f.所购分子泵为DN100螺栓法兰连接结构,高真空插板阀采用标准DN100高真空插板阀;

g.为实现稳压装置与插板阀连接,设计连接过渡件内径为100mm,外径为106mm。根据安装尺寸,确定总高为187mm,侧面法兰开口处开在距下端113mm处;

h.过渡连接焊接法兰与DN100高真空插板阀采用了螺栓法兰连接,法兰依照参考文献1的 I型超高真空法兰DN=100设计;

i.铜垫采用DN100刀口密封法兰标准铜垫;

j.稳压装置体积的计算:

依据总图的尺寸,并忽略小体积,计算其容积大小:

DN=300mm时封头的容积V=0.0053m3,

总容积V总=0.0053+[(180+20)π×502+205π×1502] ×10-9=0.0214 (m3)>20(L)

4 装置的验收及使用情况

装置完成后,进行了探漏及安装。发现的问题有,微调进气阀底座漏率及稳压装置侧面焊缝漏率不满足要求,刀口密封法兰加工精度未达到图纸要求导致安装不上等。

通过漏处补焊,刀口密封法兰重新加工等手段使问题解决。

确认装置已消除加工缺陷后,将装置安装于校表实验台上,使用阿尔卡特ASM120h探漏仪进行探漏,各处单点漏率均<1×10-10Pa•m3/s。

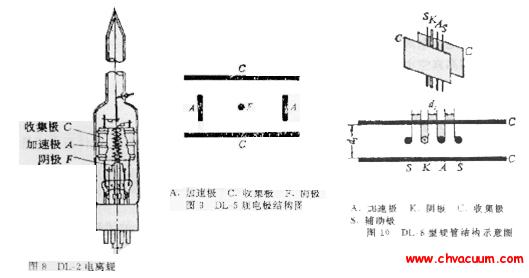

对装置的抽空性能的验收:用旋片泵对装置抽空,极限真空达到<10-1Pa,开分子泵,5分钟后真空度达到<1×10-3Pa,满足了设计要求。经2天深抽除气,用DL-5型B-A规测量稳压装置本底的涨幅<1×10-4Pa /s。

在装置上依据使用情况的不同,分别装上0.1乇至1000乇精度范围在0.15%以内通过计量部门标定合格的薄膜式压力计作为标准表,对其它待校真空规进行指定范围的校准及比对。数据举例如下。

用装置对莱宝TM22真空规进行校准,校准后的比对数据如下:

表1 TM22真空规校准数据

|

标准表读数 |

调整“零”、“满”点后的TM22读数 |

|

<1×10-3 |

5×10-2 |

|

1×10+5 |

1×10+5 |

表2 10乇薄膜真空计校准数据

|

抽空后标准表读数稳定值 |

校准后被校准表的读数 |

|

13.334 |

13.332 |

|

10.666 |

10.651 |

|

9.333 |

9.315 |

|

8.000 |

7.984 |

|

6.666 |

6.652 |

|

5.333 |

5.321 |

|

4.000 |

3.991 |

|

2.666 |

2.659 |

|

1.333 |

1.330 |

表3 100乇薄膜真空计校准数据

|

抽空后标准表读数稳定值 |

校准后被校准表的读数 |

|

133.33 |

133.77 |

|

120.00 |

120.27 |

|

106.66 |

106.27 |

|

93.33 |

93.33 |

|

80.00 |

79.94 |

|

66.66 |

66.57 |

|

53.33 |

53.22 |

|

40.00 |

39.90 |

|

26.66 |

26.58 |

|

13.33 |

13.29 |

从以上例子可以看出:该装置可以有效地控制稳压容器的真空范围,并且在校准过程中真空规读数几乎变化,可以在任意范围对被校准表进行调节,使其达到满意的精度。因此用此装置可适用于常用真空规的校准和比对,且效果理想,能达到比对校准的要求。

5 装置的误差

在普通真空规校准中,所引起的误差因素主要包括以下几方面:

a.真空规安装位置引起的误差;

b.规管的抽气和出气所引起的误差;

c.温度引起的误差。

本装置的优点在于:

采用对称结构避免了真空规安装位置引起的误差;

在实验室状态下基本不存在温度引起的误差;

装置产生的误差主要为规管的抽气和出气所引起的误差,而本装置可采用加热及长时间深抽除气大大减小规管的抽气和出气所引起的误差。

因此由于本装置自身造成的校对误差可忽略不计。

结论

该校表装置可以同时校准最多7个真空规(一个校准接口接校准用标准表)。采用对称性结构消除了由于结构影响造成的误差。稳压容器的真空度保持良好,旋片泵和分子泵的极限真空达到了使用要求。该套装置充分满足了目前大批量验收和校准真空规的要求,并可有效减少由校表装置引起的校对的误差。如果需要校对超高真空仪表,可在本装置的设计基础上更换更高极限真空的分子泵和采用全焊接结构替代现在的氟橡胶密封结构。