动态流量法超高真空标准装置的性能测试

1、基本原理及要求

动态流量法是用于高真空和超高真空区间的一种绝对的真空校准真空规的方法。

动态流量法是连续地把已知流量的气体注入校准室中,通过已知流导的小孔抽气,在校准室内建立起可精确计算的动态平衡压力的校准方法。

如果校准室中处于等温状态,气体分子各向同性,均匀分布,采用前级流量法,则有

Q+Q0-PSg-(P-Pe)C=V△P/△t (1)

式中,Q为注入的气体流量(Pa·L/s);Q0为校准室内表面的放气速率(L/s);P为校准室内的压力值(Pa);Sg为被校真空规的抽气速率(L/s);Pe为抽气室中的压力值(Pa);C为校准室出口小孔的流导值(L/s)。V为校准室的体积(L);△P/△t为校准室压力随时间的变化速率(Pa/s)。

为了简化式(1),应满足如下的基本条件: 1)校准室内的表面放气速率Q0应小于最低校准压力时注入气体流量Q的1/100;2)抽气室内对小孔的有效抽气速率Se应大于小孔分子流流导C的50倍;3)被校真空规的总抽气速率应小于校准室出口流导值的1/100;4)在校准过程中,校准室内每个校准点的压力波动小于1/100。

如果满足这些条件, 则式(1)简化为

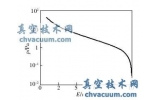

P=Q/C (2)

通过测量气体流量Q,再由分子流理论计算出小孔的流导值C, 在校准室中就可得到计算的压力值P。流量Q由恒压式气体微流量计测量。通过测量参考室压力Pf, 活塞的运动速度△L/△t, 由下式计算流量

(3)

(3)

式中,Ap 为活塞的横截面积; TQ为微流量计内的气体温度; Tr为参考温度。

2、标准装置

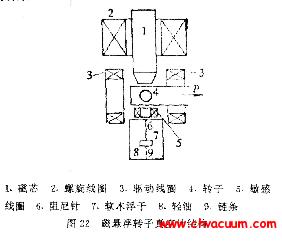

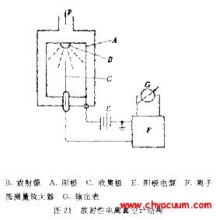

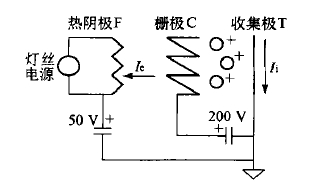

研制的动态流量法超高真空标准装置主要由标准系统、恒压式气体微流量计和抽气系统三部分组成, 如图1所示。

2.1、校准系统

经过调研, 对国内外同类标准进行了分析和研究的基础上, 提出了物理模型。运用计算机采用蒙特卡罗法和视角系数法进行了模拟计算和分析。设计了四球结构的校准系统, 它由入口球室、校准室、裸规校准球室和抽气室组成。

2.1.1、校准室

校准室采用了球形结构, 直径为500mm。在校准室的赤道位置上, 有10个法兰孔, 用于被校真空规的安装。球形结构是最理想的结构形式, 适合于绝对真空测量。具有如下的特点:

1)因为气体分在整个球内是均匀分布的, 单位时间在单位面积上入射分子数(分子数/s·cm2)是相同的。

2)如果从球形结构上某处的入口孔注入按余弦分布的气流, 并通过出口孔进行抽气, 由于球中存在定向流动而畸变了各向同性分子流的分布。但是在球形结构中, 这种畸变是容易估算的。如果小孔的面积小于球面面积的1/1000, 球中定向流动的影响可以忽略不计。

3)球形结构上小面积的孔与无限大平面上的孔的性质极为近似, 基本符合理想小孔的条件。如果球面对入射分子按余弦定律散射, 小孔的面积远小于球面面积(1/1000)和小孔厚度远远小于小孔的直径, 那么小孔流导值就能精确计算。

校准室的总体积为0.53 m3, 大于被校规及连接管道的总体积的60倍。

2.1.2、抽气室

抽气室采用直径为500mm,高度为800mm的圆筒容器,为丁字形结构。抽气室体积为0.785m3,大于校准室的体积。

2.1.3、入口球室

气体注入的入口球室位于校准室顶部, 入口孔在校准室赤道的极点上, 并对着校准室内壁。当气体流量注入到入口球室时, 到少与球壁相碰一次再进入校准室中, 减小了分子束流效应。然后经过校准室与抽气室之间的小孔由低温泵抽走, 在校准室中将产生一个动态平衡压力。

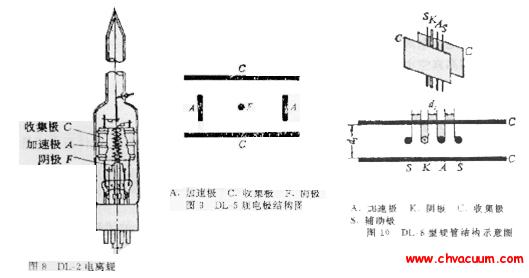

2.1.4、裸规校准球室

裸规校准球室实际上是一个压力平衡转换器。为了防止入射的气体分子直接打到规管的电离区, 设计了屏蔽档板, 至少经过一次碰撞后才能进入裸规校准球室。

2.1.5、小孔

小孔是圆形的, 直径为3.2939cm。小孔横截面积为8.521 cm2, 不确定度小于0.1%。校准室采用球形, 球的内表面积为7854 cm2。小孔横截面积与球内表面积的比值为1.08×10-3,接近于 1/1 000, 基本上满足标准规定的要求。小孔边缘厚度为0. 252mm , 小孔边缘厚度和孔径之比值为1/131 小于的1/50, 满足标准要求。小孔安装在校准室与抽气室之间的位置上, 并与校准室内切球面相割, 小孔流导C为99.186L/s (N2)。

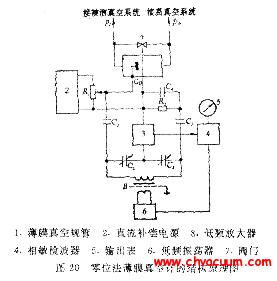

2. 2、恒压式气体微流量计

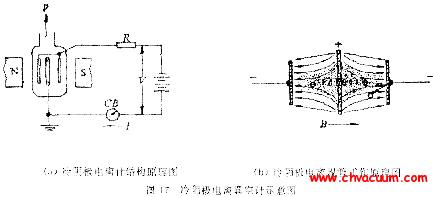

恒压式气体微流量计用于产生已知气体流量, 通过入口球室注入到校准室中, 为动态流量法提供标准流量。恒压式气体微流量计的测量范围为2×10-3~10- 8Pa·m3/s, 不确定度小于2%。

2. 3、抽气系统

抽气系统由主抽气系统、前级抽气机组、管道和阀门组成。主抽气系统由低温泵、钛升华泵、分子泵、溅射离子泵、插板阀等组成。前级抽气机组由罗茨泵、挡油阱、机械泵等组成。

主抽泵为500mm口径的制冷机低温泵,对氮气(N2)的抽速为16m 3/s, 对小孔的有效抽速为6.6m 3/s, 远大于小孔流导值的50倍。使低温泵的抽速波动对小孔流导的影响减小,保证了压力的测量精度。在获得极限真空的过程中需要300℃高温烘烤48h。在主泵上配置了插板阀, 并用一台抽速为 1.5 m3/s的分子泵作为烘烤时的抽气泵。同时选用一台 15m3/s的LN 2冷冻升华泵和一台0. 4m 3/s的溅射离子泵作为获得极限真空辅助泵。前级泵是一台抽速100 m 3/h 的罗茨泵和一台50 m3/h的双级旋片泵。