ADS注入器Ⅰ真空测量与控制系统研制

本文完成了ADS 注入器Ⅰ真空测量系统及其相关设备控制系统的设计,详细阐述了测量方法、控制逻辑、设备组成及通讯协议,分析了PLC 阀门控制器工作模式及控制流程。测量和采集真空系统的实时状态,包括皮拉尼、冷规信号的采集和冷规电节点0/1 信号采集,分子泵和离子泵等的状态信号。

通过分析系统实际运行情况,发现强电磁场对于真空冷规的测量有较大的干扰。因此,对于需要与冷规信号一起联锁控制的真空系统,需考虑该干扰造成的影响。本文采用的相邻两个冷规信号联锁的方案,在一定程度上可避免强电磁场带来的信号干扰引起的系统保护。

ADS(Accelerator Driven Sub-critical system)是指加速器驱动次临界系统,是以加速器产生的高能强流质子束轰击靶核如铅等,产生散裂中子作为外源中子驱动和维持次临界堆运行,既可大幅降低核废料的放射性危害实现核废料的最少化处置,同时还有能量输出可提高核资源的利用率。

ADS 注入器Ⅰ是ADS 系统的前段加速器部分,利用超导腔技术产生加速嬗变系统所需的质子。主要由离子源、RFQ、输运线MEBT、spoke 超导腔、垃圾桶组成。各个部分真空设计指标为:

* 离子源:动态真空度为1.3×10-3 Pa

* 低能输运线:动态真空度为1.3×10-3 Pa

* RFQ:动态真空度为1×10-5 Pa

* 中能输运线:动态真空度为1×10-4 Pa

* 超导腔:动态真空度为1×10-7 Pa

* 质谱分析:系统内无污染迹象。

1、真空测量与控制系统组成

1.1、硬件组成

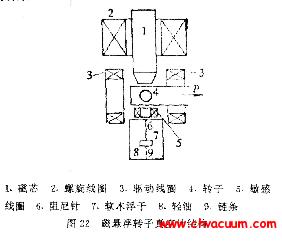

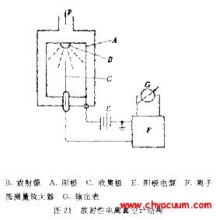

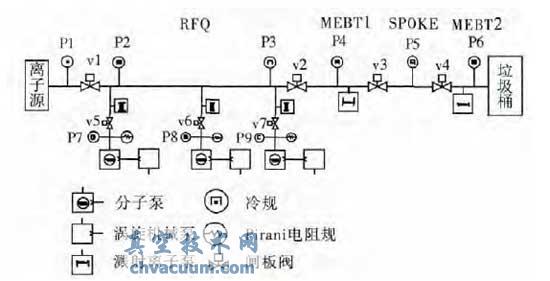

如图1 ADS 注入器Ⅰ真空抽气系统由机械泵、分子泵、离子泵、电磁气动插板阀及相应的真空管道组成。由于RFQ 段紧临离子源,出气量大,真空梯度接近两个数量级,因此采用了分子泵机组与离子泵组合抽气的方式。在运行阶段依据实际情况,可同时开启两种泵,也可通过分子泵旁边的插板阀将分子泵断开,由离子泵单独抽气。

图1 ADS 注入器I 真空系统示意图

真空测量由Pirani 电阻规、冷规、四极质谱仪组成;Pirani 电阻规测量范围为2.7×10-1~1.2×10+4 Pa;冷规测量范围为2.7×10-8~6.5×10-1 Pa;四极质谱仪测量质荷比在1~100 之间的气体分子。在抽气初期阶段仅启动机械泵抽气,真空度较低,无法启动冷规。由Pirani 电阻规测量系统真空度,待机械泵将系统真空度抽至1.0×10-1 Pa 左右,这时启动分子泵。这样既保证了分子泵的安全启动,又可在冷规无法启动,而且阀门控制器无法联锁控制阀门时保证阀门两端的压力可测量,避免阀门打开时由于阀门两端压差过大而损坏阀门。

设备控制器分别为机械泵电源控制器、分子泵电源控制器、离子泵电源、PLC 阀门控制器、937B 真空计。其中非标件机械泵控制器和阀门控制器是自主设计完成。

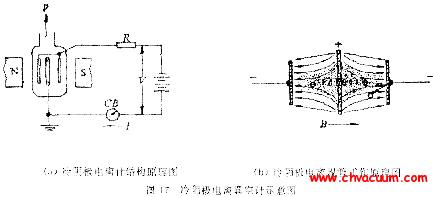

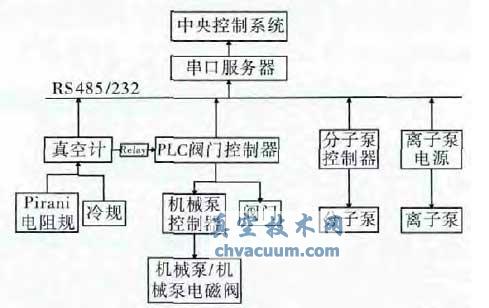

1.2、测量与控制逻辑结构

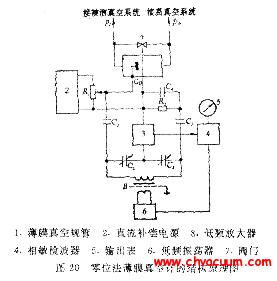

如图2 所示为ADS 注入器Ⅰ真空系统控制结构图。真空计(MKS 937B)采集并控制Pirani 电阻规与冷规,并将冷规的0/1 继电器状态发送给PLC阀门控制器;同时与中控进行通讯交互。在注入器运行时禁止工作人员进入隧道,所以将机械泵远程控制。其控制电源由隧道外电源厅提供,避免从隧道内取电,提高系统的可靠性。为节省成本将机械泵控制电源的软件控制部分集成在了PLC阀门控制器中。PLC 阀门控制器通过冷规继电器状态信号判断真空变化,控制七台气动插板阀,并将阀门开关状态以及真空状态通过串口RS485/232方式发送至中控,控制逻辑详见第2 节。控制系统通讯协议设计为,各控制器及真空计均通过串口RS485/232 将其状态发送至串口服务器,串口服务器通过TCP/IP 协议将数据打包发送至中控。

图2 ADS 注入器Ⅰ真空控制系统结构图

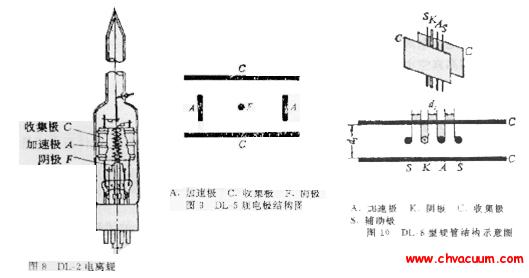

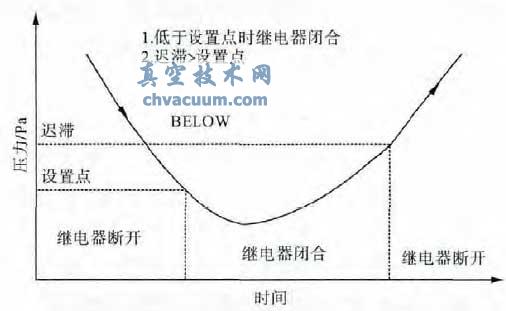

1.3、真空计继电器触发点

真空计继电器触发点是阀门控制器控制阀门开关的主要依据。如图3 真空计继电器工作状态选择‘BELOW’模式,当系统压强低于‘设置点’时继电器闭合,表示真空变好,压强高于‘迟滞’时继电器断开,表示真空变差。真空计默认的‘迟滞’压力值为1.2 倍的‘设置点’压力值,两者均可调。真空计继电器状态发送到PLC 阀门控制器用来判断阀门两端的真空状态,以连锁控制阀门开关。

图3 真空计继电器触点工作点设置曲线

2、PLC 阀门控制器

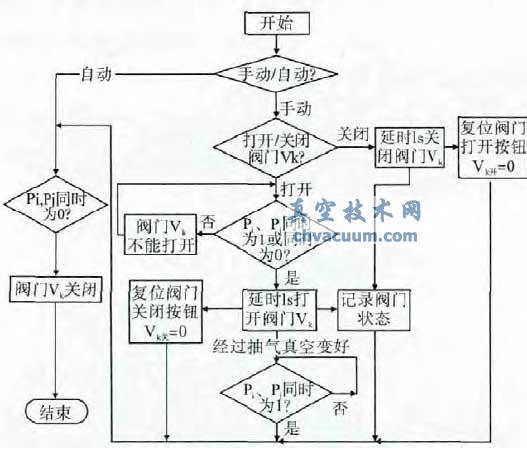

2.1、控制逻辑

如图4 所示为PLC 阀门控制流程图,该系统分手动与自动两种工作模式,自动模式为控制器正常运行时工作状态。手动模式下可以人为操作打开或关闭阀门;在自动模式下只能联锁关闭阀门。图4 中Pi 与Pj 分别表示阀门Vk 相邻两端的两个真空计信号。在手动模式下要打开阀门Vk,则Pi 与Pj 必须同时为1 或同时为0,保证了阀门Vk 两端压力一致,避免阀门在较大的压差下被打开而损坏。为保证真空系统的安全可靠性,不管是哪种模式下,只要阀门Vk 两端Pi 与Pj同时为0 则阀门关闭,真空变差区段被隔断,保护相邻区段真空以及如分子泵等真空设备免于暴露大气。

图4 PLC 阀门控制器控制流程图

2.2、真空规联锁阀门的特点

阀门控制系统中采用两个相邻真空计联锁阀门,优点如下:第一,保证打开阀门时,阀门两端的压差小于阀门耐受的压力范围,避免阀门传动机构被损伤。第二,系统运行过程中存在较强的电磁干扰,冷规会受到干扰导致测量值波动。干扰信号的特点是有毫秒级的峰值,该峰值往往大于真空计‘设置点’设定的值,应用单个真空计信号联锁阀门,会引起阀门频繁关闭现象。如果是真空出气引起的真空跳动,相邻两个冷规信号会出现几乎同时变化的现象,并且会持续几秒甚至几分钟的时间。因此信号干扰引起的真空跳动与实际系统出气引起的真空跳动区别明显。所以采用两个冷规信号联锁,在很大程度上避免了信号干扰引起的真空计继电器误动作,保证系统正常运行。

2.3、控制软件

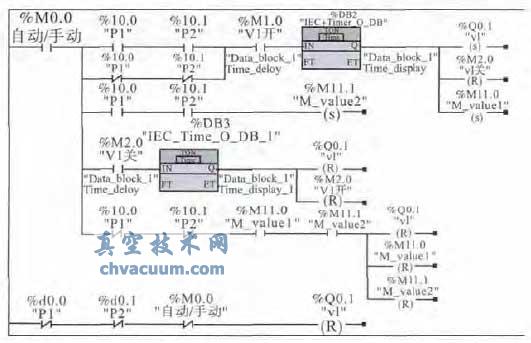

1.PLC 程序

如图5 为阀门V1 的PLC 控制程序,在手动模式下,当阀门同时为1 或0 时,系统延时1s 打开阀门,并将阀门状态保存在寄存器中。为了保证阀门开关的互联锁,此时将关闭按钮寄存器强制复位。‘M_value2’记录阀门两端真空状态为好即真空计继电器状态为1,‘M_value1’记录阀门被打开时的状态,是确保真空由好变差这个状态时阀门被关闭,避免阀门打开后,真空依然差即真空计信号均为0 时阀门被关闭。

图5 阀门V1 PLC 控制程序

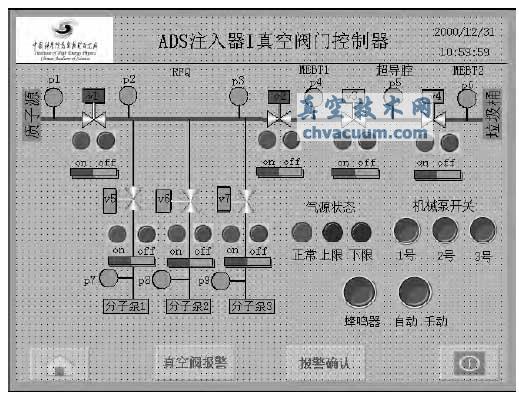

2.触摸屏界面

如图6 所示为PLC 阀门控制器触摸屏控制界面,Pi 表示真空计状态,真空变好时显示绿色,真空变差时显示红色;Vk 表示阀门开关状态,信号由阀门反馈,绿色表示阀门开状态,红色表示阀门关状态;‘on’和‘off’按钮用来打开或关闭阀门,并具有延时功能,避免误操作;设计手动/ 自动两种工作模式,两种模式切换时需要密码,防止没有权限的人员误操作,只有在手动模式下才能由工作人员打开或关闭阀门。

图6 阀门控制器触摸屏界面

2.4、系统实际运行性能分析

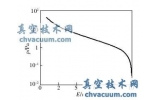

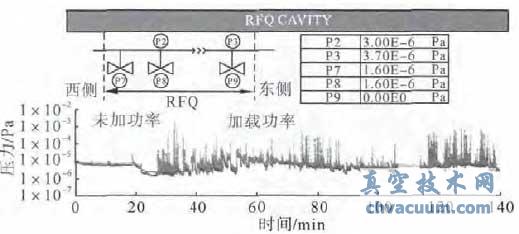

如图7 所示为RFQ 老练时对应RFQ 段的真空度变化曲线,红色曲线为P3 点的真空度,蓝色为P2 点的真空度。在未加功率时真空度趋于稳定状态,偶尔有短时间跳动的现象,跳动值约为5×10-6 Pa,恢复时间约为5 min,并且P2 和P3 同时变化,说明为系统放气引起。在加载功率后,随着加载功率的大小不同,P2 和P3 值出现时间间隔为毫秒级的剧烈变化,其最大变化达3 个量级。这种情况与实际的真空放气抽气曲线相差较大,说明是在加载功率的情况下,系统强烈的电磁场变化导致冷规内部异常放电,属于外界干扰带来的测量误差。这种误差给阀门联锁及其加速器系统功率联锁带来严重的考验,导致系统保护频繁,老练进度缓慢,在实际应用中应重视该现象的发生,以采取可行有效的防范措施。

图7 RFQ 老练阶段腔真空变化曲线

3、结语

ADS 注入器Ⅰ完成除超导腔、MEBT2、垃圾桶外的安装调试工作,并已老练运行一个多月。真空控制系统未发生故障与逻辑错误,PLC 阀门控制器在各种工况下工作正常,能可靠关闭阀门。冷规在强电磁场的环境中工作,不可避免的会受到信号干扰。因此,与冷规信号一起联锁控制的系统,需考虑该信号干扰带来的影响。本文采用的两个冷规信号联锁的方案在一定程度上可避免这种干扰带来的系统保护。