传感芯片真空封装的质谱检测

1、引 言

传感芯片的性能指标和封装时的工艺安排有很大的联系,尤其是气密性的好坏与否,会直接影响传感芯片的技术要求和寿命。分析传感芯片的吸脱附气体成份,检查传感芯片的气密性的方法很多,而质谱分析检漏法在分析速度、分析范围和检测灵敏度方面处于领先地位。本文所述主要包括两个部分的内容:

1)封装前传感芯片的放气性能检测,目的是了解样件的出放气情况,为优化工艺和合适的吸气剂选取提供参考依据。

2)封装后对真空封装密封性能的检测评估,目的是了解封装工艺和封装结构性能水平,并为今后产品的漏率检验、评判提供检测方案。

2、传感芯片封装前后的质谱检测和工艺安排

2.1、传感芯片出放气分析

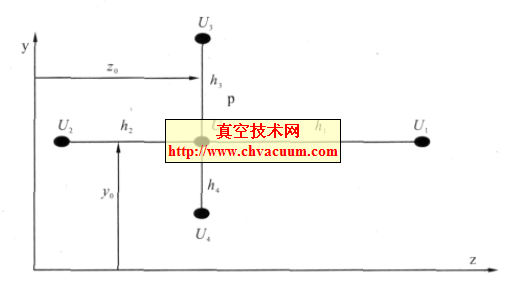

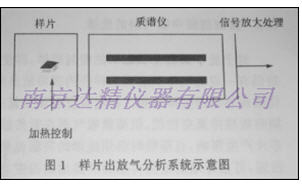

图1是进行传感样片出放气分析的系统示意图。质谱计采用的是南京达精仪器有限公司生产的四极质谱计,型号为SZ-001型,质量范围l~200AMU;最小可检测分压7×10-12帕;信号放大处理采用电子倍增与小信号静电放大相结合。放大后的质谱信号用绘图仪或计算机记录。

样片和四极质谱分析探头一起放人真空室中,本底真空约10-5帕。其中,所分析的样片置于加热丝带上,并紧贴在离子源附近。加热带要预先进行细致的除气处理,以降低本底气氛。逐步提高加热丝带上的温度,使传感芯片上吸附的气体随着温度的升高逐步释放,离子源将放出的气体电离成带电正离子,经四极场过滤,以质谱图的形式给出所分析气体的质量分布与含量大小。

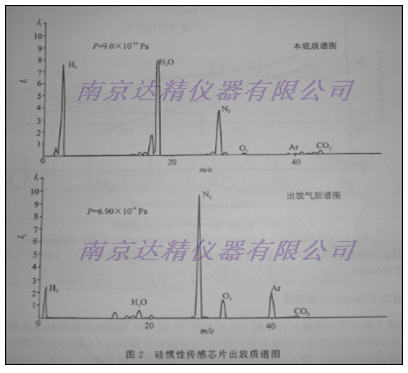

图2是硅惯性传感芯片出放质谱图。图中质量数为28、32和40处有三个较大的峰,说明样品放出大量的氮气、氧气和氩气,这与我们在样片加工过程中大量采用这三种气体有关。由于氩气是惰性气体,很难用一般的吸气剂进行吸附处理,建议进行预烘烤,并用氮气进行冲洗处理。

2.2、真空封装中吸气剂的选择

对于处于真空状态下的密封腔体,即使进行了非常认真的密封前烘烤除气,封装完成后仍有一定的气体从表面和样件内部释放出来,这将严重影响密封腔体的真空状态,进而恶化微传感器整体性能。在电真空领域大量采用了蒸散型的吸气剂,由于吸附面积大,可长期有效维持真空性能。但蒸散吸气剂在微传感器微小腔体中蒸散时,不可避免地将对微传感芯片产生影响,且蒸散时必须施加的高温也是微传感器不能承受的。低温非蒸散型吸气剂的出现,可很好地满足微传感器所提出的温度、空间等特殊需求。

我们采用ZV6P300系列非蒸散型吸气剂,主要成分是锆、钒、铁,对氢气、氧气和氮气等活性气体有较好的吸附作用。

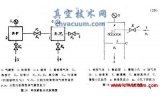

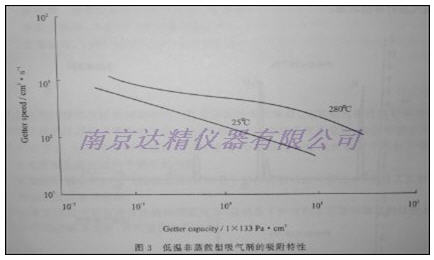

图3是吸气剂的吸附特性。说明在进行一定的处理工艺后,这种吸气剂将有较好的真空维持特性。试验气体是氢气,吸气剂上恒定压力为6X10-4Pa,试验流导为37.1cm3s-1, 吸气剂表面积为100mm2。

2.3、真空封装密封性能测试

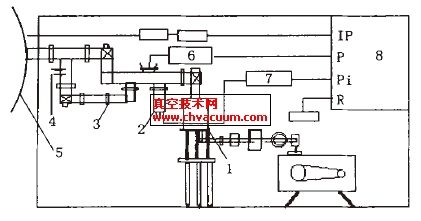

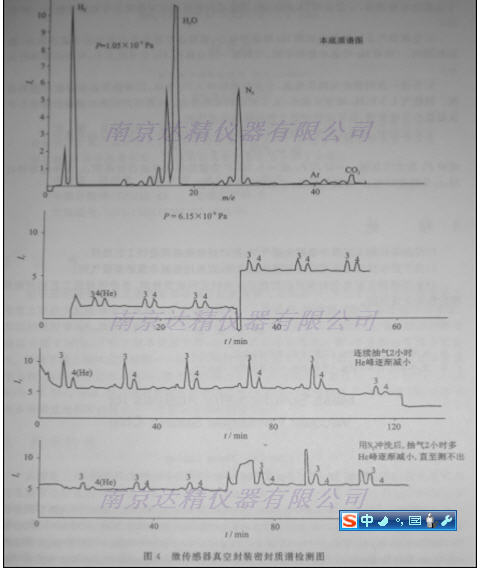

测试工作所采用的测试台与图1基本相同,将SZ-001型四极质谱仪器调试到对探测气体He信号最敏感的状态,为提高抽气效率,真空系统采用BALZARS601/S的分子泵以快速获得所需真空环境。图4为封装样品与部分密封检测原始记录。

典型检测过程流程如下:

1.将已封装的微传感器放入样品室,抽真空至1.05X10-5Pa.获得本低质谱图,记录下质量数为3处的碎片峰。

2.将He冲入真空系统,保持1h以上,使He分子有足够的时间渗透到各微小缝隙。

3.抽真空至6.75X10-5Pa.,测得质谱图。提高放大倍数,检测质量数为4处的谱峰。(由于表面的吸附原因,一定会有He峰出现,这也是判断质谱仪对微弱信号检测性能的一种手段)

4.连续抽气2h,可跟踪观察He峰逐步减小,这是由于吸附在表面的分子逐步放出、抽跑的原因。(如果He峰基本维持不变,可判断一定有漏孔,He信号的大小,可表征漏率的大小)

5.为进一步判断有无漏空现象,向真空系统冲入N2气体,以冲洗样品室和微传感器表面。再抽气2.5h,He峰逐步减小,直至减弱到无法测出。从而可判断微传感器的漏率小于仪器最小灵敏范围,也可说明封装工艺与结构是成功的。

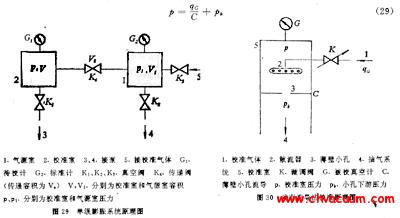

上述试验中,设漏孔的实际漏量为Q,则在分子流的条件下,Qt与Q的关系为:

Qt=P/P0(1-e-at1)e-at2Q

式中P0为大气压强,a=Q’/VP0,Q’=2.7Q,V为被检件的有效密封体积,t2为净化等待时间,t1为浸泡时间,P为氮气压强,由上式可求出Q值。

3、结论

1)传感芯片加工过程会吸附大量气体,所以封装前必须进行工艺处理。

2)为了保证传感芯片真空密封腔体的洁净,宜采用低温非蒸散型吸气剂。

3)采用质谱仪对真空封装后的传感芯片进行无损检漏检测,是评估封装工艺和封装结构性能的有效方法。