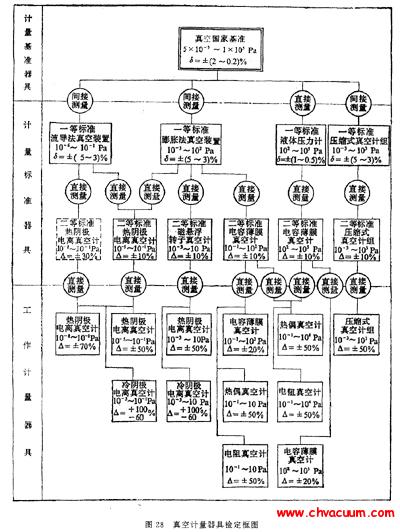

基于分压力测量的真空材料放气率测试方法研究

在实际工程应用中,除了需要知道真空材料的总放气率之外,往往还关心的是材料放出的某种单一气体的放气率。为此,本文提出了基于分压力测量的真空材料放气率测试方法,通过采用四极质谱计测量小孔两端的分压力来测试单一气体的放气率。基于该方法设计了测试装置,主要由真空抽气系统、双通道气路转换测试系统、压力测量与质谱分析系统三部分组成。该方法的提出可以解决测试材料单一气体放气率的问题,同时也提高了测试结果的准确性。

材料放气率是评价材料尤其是真空材料的一个重要性能指标,其性能水平直接影响着设备的可靠性和寿命。任何固体材料在大气环境下都能溶解、吸附一些气体。当材料置于真空中时就因解溶、解吸而放气。

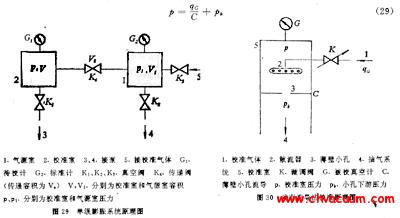

对于真空材料的放气特性,国内外一直从事着相关的研究工作,主要着重于材料放气率测试方法的改进和如何提高其测量精度。1995 年德国葛利克大学研制了小孔流导法(Orifice throughput method)材料放气率测试装置,利用两个对称的测试结构测量材料放气率,减小了各本底因素带来的测量不确定度。1996 年日本筑波顶级材料研究院在小孔流导法测试原理的基础上提出了一种基于双真空规流导的(Twin-gauge throughput method)材料放气率测试方法,通过四个真空阀门的组合,消除了电离规及样品室本底给材料放气带来的影响,延伸了测量下限。

2006年日本山口大学科学与工程研究院提出了通过转换气体流动路径(Switching between two pumping paths)测试材料放气率的方法,运用该方法测试了测试室、样品室的放气量,并消除了电离规吸放气对材料放气率测量带来的影响,延伸了测量下限。2000 年中国科技大学采用传统的上下游两室结构,利用小孔流导法测量了某些金属材料的放气率。2006 年上海交通大学同样采用上下两室结构,利用小孔流导法研究了不同温度下材料的放气特性。2011 年兰州空间技术物理研究所研建了一台真空材料放气率测试装置,可利用静态定容升压法、小孔流导法、双通道气路转换法三种方法进行真空材料放气率的测试,并可根据不同材料的放气率范围选择不同的测试方法,装置测量不确定小,测量精度高。

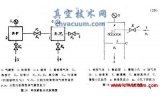

但是,以上材料放气率的测试中,由于小孔的流导是按氮气计算的,而且电离规测量的又是总压力值。因此,最后测试得到的实际上是材料等效氮的总放气率,材料放出的各单一气体的放气率则是未知的。为此,本文中我们提出了基于分压力测量的真空材料放气率测试方法,即在真空室的上下游室各接一支性能完全相同的质谱计,质谱计事先经过精确校准,然后通过测量各种气体成分的分压力,计算不同气体的流导值来测试各单一气体的放气率。该方法是对现有技术的改进,进一步提高了测量精度,并能够有效的延伸测量下限。国内其它单位目前还没有开展过相关的研究工作。

1、测试原理

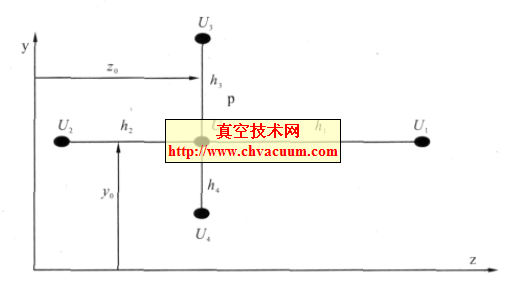

材料放气率通常情况下被定义为在真空状态下单位时间内材料单位面积上所释放的气体量。小孔流导法、双真空规流导法及气路转换法等基于小孔流导动态测试方法的基本原理都是材料放出的气体通过小孔抽走,当小孔两端的压力达到动态平衡后,通过测试压力值来计算材料放气率。

利用四极质谱计测量分压力来测试材料放气率时,材料放出的各单一气体的放气率由下式(1)计算:

式中qi———材料放出的各单一气体的放气率,Pam3s-1 cm-2

Ci———各气体的流导值,m3s-1

Pui———小孔进口端各气体的分压力,Pa

Pdi———小孔出口端各气体的分压力,Pa

S———材料表面积,cm2

由于小孔的流导因气体的摩尔质量M 而异,各种气体的流导值由下式(2)计算:

式中Mi———各种气体的摩尔质量,kg/mol

d———小孔直径,m

通常在测试材料总的放气率时,M 取氮气的摩尔质量,为0.028 kg/mol。

可以看出,基于分压力测量的真空材料放气率测试,首先,各单一气体的流导值都可以准确计算;其次,气体的分压力能够由质谱计准确测量。所以,最后能够准确测试出材料放出的各单一气体的放气率。

2、测试装置的设计

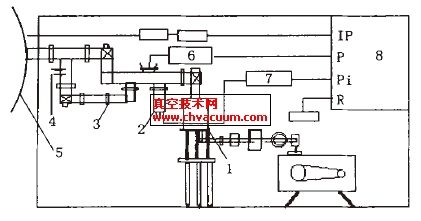

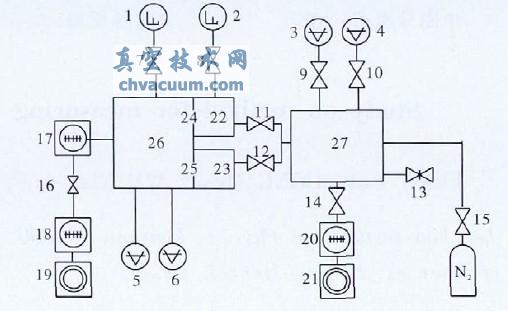

该真空材料放气率测试装置主要由真空抽气系统、双通道气路转换测试系统、压力测量与质谱分析系统三部分组成,其原理如图1 所示。

1,2. 四极质谱计;3,5. 分离规;4,6. 冷规;7,8,9,10,11,12,14. 角阀;13. 全金属插板阀;15,16. 截止阀;17,18,20. 涡轮分子泵;19,21. 机械泵;22,23. 测试室;24,25. 小孔;26. 超高真空室;27- 高真空室

图1 材料放气率测试装置原理图

2.1、真空抽气系统

真空抽气系统分为超高真空抽气系统和高真空抽气系统两部分。超高真空抽气系统由分子泵(17,18),机械泵(19)组成,采用双级分子泵串联机械泵的抽气方式,在两台分子泵之间安装截止阀(16),这种方式可以提高对氢气等质量数较小的气体的抽速,该组合在超高真空室可获得10-9 Pa 量级的极限真空度。高真空抽气系统主要由分子泵(20),机械泵(21)组成,可在高真空室获得10-6 Pa 的极限真空度。

2.2、双通道气路转换测试系统

双通道气路转换测试系统主要由超高真空室(26),小孔(24、25),测试室(22、23),角阀(11、12),质谱计(1、2)等组成,可通过转换气体流动路径的方法精确测试材料放气率。超高真空室与两个测试室设计为柱形容器,采用SUS316L 不锈钢材料制成,可经受250℃的高温烘烤。双通道气路转换测试系统在设计时,两个小孔的孔径、厚度、制作材料及材料的处理工艺完全相同,两个测试室的容积、制作材料及材料的处理过程等也完全相同,即要保证两个通道具有完全对称的特性,这是利用双通道气路转换进行真空材料放气率测试的关键。由此,通过转换气体流动路径,可以消除质谱计、测试室、高真空室等本底因素给测试带来的影响,准确测试材料本身的放气率。

4、结束语

本文分析总结了国内外真空材料放气率测试的常用方法,在此基础上提出了利用四极质谱计测量分压力来测试材料单一气体放气率的方法。首先,四极质谱计要在分压力质谱计校准装置上进行精确校准,保证分压力测量的准确性;其次,小孔的流导按材料实际放出的每种气体的分子量计算。所以,利用该方法最后能够准确测试材料放出的各单一气体的放气率,并可有效的延伸测量下限,而总的放气率为材料放出的各单一气体的放气率之和。在下一步的工作中,将通过实验研究来进一步验证这种新方法,为真空材料放气特性的研究提供一些理论分析依据。