内聚光膜式全玻璃真空太阳集热管烘烤排气工艺研究

对内聚光膜式全玻璃真空太阳集热管进行了9 组烘烤排气实验,通过对比各组集热管在烘烤排气过程中的排气量及分析高温烘烤) ) ) 加速老化实验数据,得到了其烘烤排气最佳工艺参数。9 组实验中,450 ℃ / 50 min,450℃ / 40 min,450 ℃ /30 min 及400℃ / 50 min 四个工艺制作的集热管真空品质相差不多,优于其余五个工艺;单从集热管真空品质角度看,450 ℃ / 50min 烘烤排气工艺最好,若从真空品质和制作成本两方面考虑,400℃ / 50 min 是较好的工艺参数。

内聚光膜式全玻璃真空太阳集热管( 以下简称聚光管) 是一种新型的集热管,它与普通真空集热管的主要区别是,其内管与外管偏心设置,外管内表面的一半镀有反射膜层,用于将射入外管内的部分太阳光聚集至内管外表面的吸收膜层上,提高了单位面积上的入射光强度,增加了集热管的得热量。聚光管外管直径为5 84 mm,其内表面积比外径为5 58 mm 普通真空管增加了45.5%,相应对气体吸附量增加45.5%。聚光管外管的反射膜层是一层铝膜,它与气体的结合力(化学吸附或物理吸附) 约为玻璃与气体结合力( 物理吸附或弱化学吸附) 的10 倍,其吸附气体的种类、数量远远多于普通真空管;聚光管内管直径为537 mm,尽管它的外表面积比普通真空管减少了27% ,但聚光管内外管夹层空间远远大于普通真空管,总体上,聚光管烘烤排气难度比普通真空管有所加大,因此,有必要在普通真空管烘烤排气工艺的基础上,对聚光管烘烤排气工艺进行深入细致的研究。

1、实验部分

1.1、聚光管烘烤排气实验

聚光管烘烤排气实验是在皇明公司燃气循环式烘烤排气线上进行。此排气线共有15 节烘箱,包括升温段、恒温段和降温段,它利用天然气燃烧热作热源,通过每个烘箱上部的鼓风机对空气进行强制循环,以保持烘箱内温度场均匀;排气线有排气台车16 辆,每辆台车可装32 支84 mm × 2100 mm 聚光管,台车均通过名义抽速为1200 L/ s 的TYFB-1200型复合分子泵抽高真空,排气过程中的气压采用安装在高阀处的ZJ-10型高真空电离规管和ZDF-5227B 型复合真空计测量。

本实验在现有普通真空管烘烤排气工艺参数的基础上,以2# 台车为实验台车,采用两因子三水平L9(32) 的正交实验,分别在烘烤温度450,400 和350 ℃ ,烘烤时间50,40 和30min 的水平下,试制了9组不同烘烤排气工艺的聚光管,并计算了每组聚光管的平均排气量。

1.2、聚光管高温老化实验

为了验证试制的聚光管真空品质,需对其进行高温烘烤-加速老化实验( 简称高温老化实验) ,该实验通过电加热组件将聚光管加热至350 ℃ ,并保持一定时间,以考察其真空夹层的放气性能。

本实验采用的自制装置由电加热组件、温控模块、功率采集模块组成。实验时,将加热组件插入聚光管内,铂电阻置于聚光管内管外表面的中部,用于测量其烘烤温度。聚光管管口处装有保温帽,以降低其端部热损。铝膜面温度由另一铂电阻测量,测温点位于聚光管外管铝膜面的中部,上方覆盖保温层,以减少测温点处的热损。装置控温精度正负 1 ℃ ,具有加热功率和温度自动采集和记录功能。

实验期间,平均环境温度为23 正负 2 ℃ ,且在没有风直吹聚光管的状况下进行。本实验考察了历经920 h 高温老化后的聚光管吸气剂镜面轴向长度消失率、高温老化过程中的热量损耗和铝膜温度三个指标。

聚光管吸气剂镜面轴向长度是指从聚光管封离端玻璃管直径15 mm 处至吸气剂镜面边缘的距离,本文测量了聚光管上三点( 分别为铝膜两侧边缘处两点及两点连线的中点) 吸气剂镜面轴向长度,取平均后得到其镜面的轴向长度值。

2、实验结果与讨论

2.1、温度和气压曲线分析

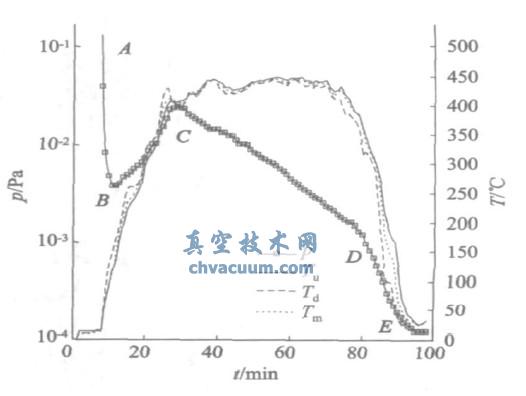

聚光管烘烤排气过程中,计算机采集了每组聚光管的温度和气压数据,得到9 组聚光管温度及气压随烘烤时间的变化曲线,每组温度和气压曲线形状非常相似。图1 为其中工艺为450 ℃ / 50min 试制的聚光管温度与气压随时间的变化曲线。从图1 可看出,温度曲线中,排气线上、中、下三点温度Tu、Tm、T d 相差小于10 ℃ ,说明其温度场相当均匀,可保证聚光管烘烤排气的均匀性;气压曲线分为四段。AB 段为进排气线烘箱前聚光管夹层中游离气体排出时的气压曲线,BC 段为升温段气压曲线,CD 段为恒温段气压曲线,DE段为降温段气压曲线。聚光管在AB 段为常温,其放气速率接近零,故管夹层内压强快速下降至极小值B 点。在BC 段,聚光管放气速率大于分子泵抽气速率,所以其夹层内气压逐渐升高至极大值C 点。在C℃ 段,聚光管夹层内压强逐渐下降至E点(聚光管封离时的气压) ,说明其放气速率小于分子泵抽气速率。D 点为聚光管开始降温时CE段压强曲线的拐点,说明聚光管恒温段放气速率大于降温段。因分子泵在压强10- 4~ 10-1 Pa 区间抽气速率相差不大,说明聚光管在升温段放气速率最大。综上所述,烘烤排气过程中,聚光管在升温段、恒温段和降温段的放气速率是减的。

图1 450℃ / 50 min 工艺试制的聚光管烘烤排气中温度与气压随时间的变化曲线

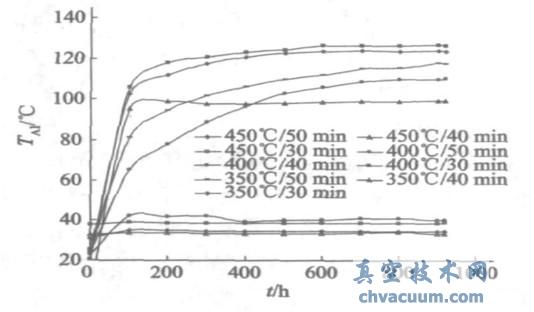

2.5、铝膜面温度

高温老化实验过程中,聚光管外管铝膜面温度的高低是表征其真空品质好坏的重要指标。铝膜面温度越高,随时间增长越快,此工艺制作的聚光管真空品质越差;反之,铝膜面温度低且恒定,其真空品质较好。图4 为聚光管高温老化中铝膜面温度随老化时间变化曲线。从图中可以看出,仍然是450 ℃ / 50min,450 ℃ / 40 min,450 ℃ / 30 min 及400 ℃ /50 min 这四个工艺的聚光管高温老化过程中铝膜面温度较低,40 ℃ 左右,且基本恒定,几乎不随老化时间变化,因此其真空品质较好;而其余五个工艺的聚光管高温老化中铝膜温度几乎都随老化时间逐渐升高,最后均达到较高的数值( 100~ 130 ℃ ) 后趋于恒定,说明这几个工艺的聚光管真空品质较差。这进一步证明了2.2 小节所得的结论。

图4 聚光管高温老化过程中铝膜面温度随老化时间变化曲线

2.6、烘烤排气工艺讨论

如上所述,450 ℃ / 50 min,450 ℃ / 40 min,450 ℃ /30 min 及400 ℃ / 50 min 四个排气工艺试制的聚光管真空品质大体相当,优于其余五种聚光管;这四种工艺中,450 ℃ / 50 min 和400 ℃ / 50 min 两种工艺的排气量较大,吸气镜面消失率较小,故二者的真空品质较好;450 ℃ / 50 min 和400 ℃ / 50 min 两种工艺排气量相差无几,但450 ℃ / 50 min 工艺制作的聚光管吸气剂镜面消失率比400 ℃ / 50 min 工艺的低34%,因此,单从聚光管的真空品质分析,450 ℃ / 50 min 是较好的排气工艺参数;400 ℃ / 50min 工艺的烘烤温度比450 ℃ / 50 min 工艺的低50 ℃ ,故聚光管制作过程中能源消耗较低,即制作成本较低,因此从真空品质和制作成本两方面考虑,400 ℃ / 50 min 烘烤排气工艺参数较好。