超大型空分设备配套阀门的选型与分析

分析了超大型空分设备在工艺设计上的特殊性,介绍了阀门选型上不同于常规空分设备的一些设计改变,论述了充分考虑空分设备安全性前提下全面合理选择阀门,既为空分设备提供了可靠的技术保证,又可以降低建造成本。

1、超大型空分设备系统概述

超大型空分设备由空气压缩系统、大型空气预冷系统、特大型分子筛纯化系统、空气增压系统、增压透平膨胀机系统以及特大型精馏系统和换热系统等组成。由于配套的单元设备尺寸大,制造工艺要求高,其配套阀门选型尤为重要,其直接关系到生产安全、系统调节性能、产量质量和投资费用。

2、超大型空分设备配套阀门的选型选型

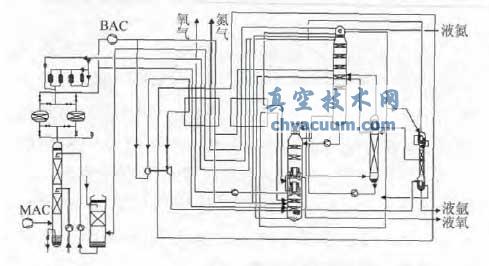

超大型(12万m3/h) 空分设备工艺流程复杂(图1) ,其所用阀门不是简单复制扩大常规空分设备用阀门,因此在设计选型方面需要全面整体考虑,才能使空分装置操作方便、控制容易,能够长期安全稳定地运行。

(1) 预冷系统

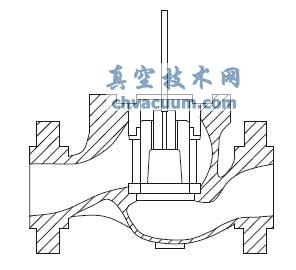

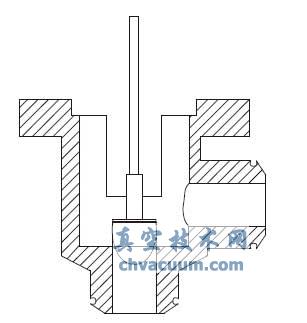

空分设备上的预冷系统控制空冷塔液位的阀门(LV500401) 通常选用套筒单座调节阀( 图2) ,该阀可以避免循环水杂质堵塞,流体压力平衡式阀芯结构具有大容量、动态稳定性优良的特点,是适合苛刻工作条件的高性能调节阀,不会因流体对阀杆作用力不均衡而损坏阀杆。调节阀有等百分比和线性流量特性,能够很好满足液位调节的要求。常规及大型空分设备一般选用≤DN300 的调节阀实现控制要求。但是超大型空分设备工艺参数计算的CV值太大,需要选用DN450 套筒单座阀,其造价过高。考虑空冷塔容积较大,液位变化较缓并且滞后,对调节性能要求较低,真空技术网(http://www.chvacuum.com/)认为可以改用DN400 高性能蝶阀替代套筒单座阀,满足了液位调节的要求。

(2) 分子筛系统

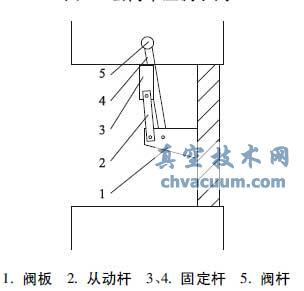

分子筛系统的切换阀选用三杆阀( 图3,ORBINOX),尺寸分别为DN1600 和DN 1400,阀门阻力小于1kPa,利于空分设备节能。分子筛吸附器处理空气量约61 万m3/h,如果发生冲床事故,处理分子筛填料会非常麻烦,对生产带来严重后果。阀门最大开启压差设置为15kPa,如果阀门前后压差超过设定值,将不能开启,有效防止了冲床事故的发生。

图1 12 万m3 /h 等级空分设备工艺流程

图2 套筒单座调节阀

图3 三杆阀

分子筛系统均压阀( HV500607) 采用直通全径固定球球阀。根据计算的阀门CV值分析,需要选用DN300 的球阀。由于大口径球阀在小开度时介质流量较大流速过快,对床层冲击力较大,而且成本高,改用口径分别为DN200 和DN150 的球阀,这种配置降低了气体对分子筛床层的冲击力,并且均压时间可以控制在合理范围内。分子筛加热器选用蒸汽加热器,污氮气经过加热器加热后温度最高达到250℃,故而球体双向密封环选用耐250℃的高温碳纤维强化聚四氟乙烯。

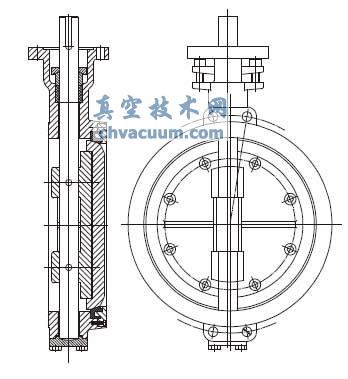

分子筛系统冷吹阀( HV500617) 选用带智能定位器的DN1 000 蝶阀( 图4) ,阀门设计为开关特性,带机械调节螺钉,阀门在40° ~ 90°范围最大开度可调。因为分子筛加热阶段,污氮气经过加热器加热。由于加热管路较长,并且分子筛吸附器的水分析出,因此加热时管路阻力较大,精馏塔上塔压力较高。加热阶段结束,进入冷吹阶段,污氮气不经过加热器管路直接进分子筛吸附器,因此管路阻力显著减小,由于阻力变小,导致精馏塔上塔压力显著变小,精馏塔工况发生剧烈波动。为保证空分工况稳定,冷吹阀门需要加上机械调节螺钉,限制开度,将加热和冷吹阶段管路阻力调节到尽量平衡状态。对于超大型空分设备,由于加热器为4 台蒸汽加热器,设备较多,所以冷吹阀不再应用开关阀,取消机械定位销,而使用智能定位器替代定位销,保证加热阶段转换到冷吹阶段时,阀门根据空分工况变化自动开到一定开度,保持上塔阻力稳定,从而使精馏塔工况不会发生较大波动。

图4 智能蝶阀

(3) 精馏塔系统

空分设备精馏塔下塔液氮回流阀(HV501511A/B) 通常由蝶阀组成,控制下塔的回流比。由于蝶阀为近似等百分比特性,调节线性度差,而超大空分设备的精馏塔下塔容器较大,在回流量特别大情况下,下塔精馏工况依靠蝶阀较难稳定,所以选用蝶阀和调节阀。利用调节阀优良的线性调节性能,能够使下塔较快达到工况所需的回流比,建立精馏工况。液氮分成两路回流,选用蝶阀( 277DB200) 和低温角(363CJ200) 。低温角式单座调节阀( 图5) 比蝶阀调节性能好,对下塔工况调节比蝶阀稳定。

(4) 氧气输送系统

出冷箱氧气产品分两路从氧气管网送出,氧气阀门( HV501201 和HV501202) 的选取关键在于氧气流速的限制和阀门材质的选取,文献中指出,管道中氧气的最高允许流速,根据管道材质和工作压力,不应超过规定,3. 0MPa < p≤10. 0MPa。不锈钢材质,适用于p × v≤15MPa·m /s 撞击场合或p× v≤80MPa·m /s 非撞击场合。最高允许流速v是指管系最低工作压力与最高工作温度时的实际流速,铜及铜合金( 含铝铜合金除外) 和镍及镍铜合金,在小于或等于21. 0MPa 条件下,流速在压力降允许时没有限制。当0.6MPa < p≤10.0MPa,阀门材质选用不锈钢,铜合金或者不锈钢与铜合金的组合,镍和镍合金。阀门可以视为节流的管道元件,按照这个规定选择阀门材质。阀门通常选用蒙乃尔合金,其纯氧下燃点450℃以上,具有阻燃防爆特点。蒙乃尔合金是镍基耐蚀合金中的镍铜系合金,典型成分是70%Ni 和30%Cu,既具有较高的强度和韧度,又具有优良的抗还原酸及强碱介质和海水等腐蚀的性能。

图5 低温角式单座调节阀

氧气输送阀的阀前压力4. 69MPa,考虑到氧气输送到管网的安全性,选用DN300 气动薄膜套筒调节阀。阀门前后压差0. 02MPa,阀体选用不锈钢,阀芯、阀座和套筒材质选用蒙乃尔合金。送出阀旁通阀选用DN40 气动薄膜套筒调节阀,计算流速≥15m /s,故阀体以及阀内件全部选用蒙乃尔合金。气动薄膜套筒调节阀使用流体压力平衡阀芯,阀芯有2 个小孔,使阀芯上下腔流体压力平衡,阀杆受力均匀,调节快速稳定,防止阀杆在高压下被顶开或受损,避免了调节时产生振动。氧气放空阀( PV501203) 前后压差3. 59MPa,氧气流速快,阀体以及阀内件选用蒙乃尔合金,阀后设置铜合金阻火器。

(5) 循环系统

超大型空分设备为内压缩流程,3 台循环液氧泵。液氧泵回流阀( PV501603A /B /C ) 阀前压力0. 74MPa,阀门前后压差0. 55MPa,选用低温角式调节阀,阀内件是V 形单座形式。由于液体回流阀前后压差大,易产生闪蒸和气蚀,因而阀芯材料为司太莱合金,阀座材料为不锈钢整体堆焊钴基硬质合金。V - PORT 阀芯能够对流入液体起到分流作用,因此耐高压差,降低气蚀对阀芯的损坏。

给液氧产品加压到管网压力要求值,需要高压液氧泵,其回流阀( PV501403A/B/C ) 阀前压力4.77MPa(A) ,阀门前后压差4. 29MPa。选用多级降压式套筒导向型调节阀,流体压力平衡型阀芯,阀芯、阀座和多级套筒均选用蒙乃尔合金,控制流经阀内件的流体速度,大幅降低噪声,有效防止液体产生的气蚀现象。

循环液氧泵进口阀(UV501601A /B /C) 选用低温三偏心蝶阀,阀门前后压差0. 002MPa。进口为铝法兰,出口为不锈钢法兰,能够实现快速关断功能,保证紧急状况下液氧泵和空分设备的安全。高压液氧泵进口阀(UV501401A /B /C) 也选用低温三偏心蝶阀。

高压空气节流阀(HV501015A ) 阀前压力7.15MPa,阀门前后压差6.55MPa。选用低温角式多级降压调节阀(776CJ150Ma) ,阀芯采用多级带孔套筒形式,迷宫结构,流体介质通过迷宫套筒,降低流速,有效降低流体产生闪蒸和气蚀现象的发生。阀芯不锈钢部分堆焊硬质合金,阀座整体堆焊硬质合金,阀芯外环绕一圈防尘不锈钢罩,可以有效防止杂质堵塞阀芯。

3、结语

超大型空分设备配套阀门的设计选型在保证安全的前提下,应同时考虑工艺流程调节稳定性,配套成本和能源消耗等因素,在应用实践中再进一步检验阀门的使用效能。