承压设备焊接工艺评定项目的优化和整合

根据承压设备相关标准和技术监察规程,提出对现有和新编制的承压设备焊接工艺评定项目优化和整合的方法,避免出现焊接工艺评定范围覆盖不全及覆盖重叠等问题,从而减少焊接工艺评定的数量。

1、概述

金属材料焊接过程中受加热和冷却等影响,导致焊接部位产生残余应力或焊接缺陷。为了减少焊接对金属件性能的影响,施焊前需进行焊接工艺评定。本文根据NB/T47014-2011标准和锅炉及压力容器相关的安全技术监察规程,对承压设备的焊接工艺评定项目进行了分析和优化整合,以扩大焊接工艺评定覆盖范围,避免和减少覆盖范围的重叠,减少焊接工艺评定数量。

2、试件不进行焊后热处理

2.1、要求进行冲击试验

用焊条电弧焊(SMAW)、埋弧焊(SAW)、钨极气体保护焊(GTAW)、熔化极气体保护焊(GMAW)、等离子弧焊(PAW)和气电立焊(EGW)等焊接方法完成的试件,为了充分利用焊接工艺评定的覆盖范围,减小焊接工艺评定项目的叠加范围,从而达到减少焊接工艺评定数量的目的,在拟定焊接工艺指导书时,对于要求做冲击试验的材料,选择焊接工艺评定试件的厚度分别为4mm、8mm和38mm。评定合格后,焊件母材厚度和焊缝金属厚度的覆盖范围见表1。

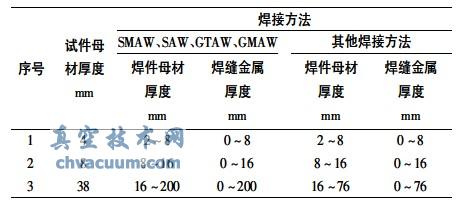

表1 要求进行冲击试验的焊件母材厚度和焊缝金属厚度的覆盖范围

从表1可以看出,试件厚度为4mm、8mm和38mm时,焊接工艺评定项目可以适用于2~200mm厚度的所有工件,0~200mm所有焊缝金属厚度。基本做到了最大限度覆盖母材厚度与焊缝金属厚度,并且没有覆盖范围重叠,从而减少了焊接工艺评定数量。

2.2、不要求进行冲击试验

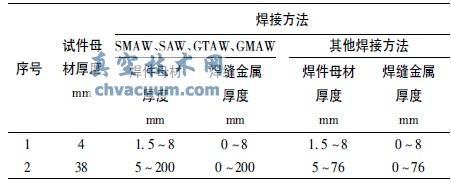

当材料标准或设计未要求对材料进行冲击试验时,或材料在特定温度下可以免做冲击试验。如铬镍奥氏体型不锈钢制压力容器,使用温度大于或等于-196℃的母材可以免做冲击试验(GB150-2011中规定用于设计温度低于-100℃时,应进行焊缝金属的低温夏比V形缺口冲击试验)。对于不要求做冲击试验的材料,推荐焊接工艺评定试件的厚度为4mm和38mm。评定合格后,焊件母材厚度和焊缝金属厚度的覆盖范围见表2。

表2 不要求进行冲击试验的焊件母材厚度和焊缝金属厚度的覆盖范围

2.3、组合焊接方法

对于中厚板和厚板,可以采用二种焊接方法(如钨极气体保护焊和焊条电弧焊)或三种焊接方法(如钨极气体保护焊、焊条电弧焊和埋弧焊)的组合焊接工艺评定代替分别评定。每种焊接方法焊缝金属厚度t≥20mm最优,这样每种焊接方法焊件母材厚度与焊件焊缝金属厚度覆盖上限可达到200mm(限于焊接方法为焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊)。以二种焊接方法组合焊评为例,但是要考虑每种焊接方法焊缝金属厚度存在偏差,裕留5mm余量。推荐选择焊接工艺评定试件的厚度为45mm,当要求做冲击试验时,评定合格后,每种焊接方法的焊件母材厚度、焊件焊缝金属厚度的覆盖范围见表3。

表3 组合焊接方法焊件母材厚度和焊缝金属厚度的覆盖范围

3、试件进行焊后热处理

3.1、低于下转变温度

对于碳钢和低合金钢最常用的是进行低于下转变温度的热处理(SR),即热处理的加热温度低于材料的下转变温度AC1,相当于去应力退火。主要目的是降低残余应力,稳定结构尺寸。有淬硬倾向的材料,此类热处理还能消除焊接接头中的淬硬组织,降低峰值硬度,改善焊接接头的塑性和韧性。当焊件规定进行冲击试验时,焊接工艺评定推荐试件厚度为4mm、8mm、38mm。评定合格后,焊件母材厚度、焊件焊缝金属厚度的覆盖范围同表1。

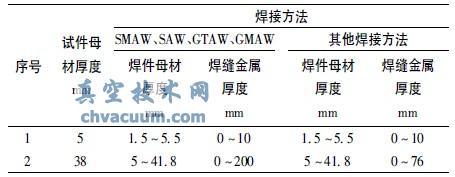

3.2、温度波动

先拼板后成型的封头或其他受压元件,热压成型的加热温度已达到或超过910℃,类似于正火处理(N),会直接影响到封头拼接接头的力学性能。正火加回火或调质状态使用的材料(如18MnMoNbR、15CrMoR等)所焊制的受压元件,为了满足使用状态要求,通常要求正火或相当于正火的热成型后再进行回火处理,即先高于上转变温度再低于下转变温度(N+SR)。按照NB/T47014-2011中规定评定合格后,适用于焊件的最大厚度为试件厚度的1.1倍(除气焊、螺柱电弧焊、摩擦焊外)。所以做焊接工艺评定时,试件尽可能选择最大厚度。推荐选择焊接工艺评定试件的厚度为5mm、38mm,评定合格后,焊件母材厚度、焊件焊缝金属厚度的覆盖范围见表4。

表4 高于上转变温度或波动温度焊件母材厚度和焊缝金属厚度的覆盖范围

3.3、焊件固溶处理

为了使铬镍不锈钢或铝、镍、钛等合金材料中各种相充分溶解,强化固溶体,并提高韧性及抗蚀性能,消除应力,获得适宜的晶粒度以便继续加工或成型,通常将工件加热到980~1250℃之间。此类焊接接头的焊接工艺评定项目需要进行固溶热处理(S),推荐选择焊接工艺评定试件的厚度为5mm和38mm,焊件母材厚度和焊件焊缝金属厚度的覆盖范围同表4。

4、热处理保温时间

当试件较薄时,低于下转变温度焊后热处理保温时间相应较短,但这类试件,尤其是其厚度小于或等于6mm试件的焊接工艺评定主要应用于覆盖压力容器接管与壳体角接头的组合焊缝。当容器整体进行焊后消应力热处理时,接管与壳体的组合焊缝要与较厚的壳体焊缝一样经过保温时间较长的下转变温度热处理,充分考虑这些情况,拟定焊接工艺指导书时,应按较厚壳体焊件选取可能遇到的较长保温时间。这类焊接工艺评定,推荐热处理保温时间2h以上。

当试件较厚时,低于下转变温度焊后热处理保温时间相应较长。若有中间热处理或焊接接头多次返修,热处理累计保温时间还会更长。充分考虑这些因素,拟定焊接工艺指导书时选取可能遇到的较长保温时间,就可避免因热处理保温时间覆盖不上而又要做另一更长保温时间的焊接工艺评定。

5、焊接工艺评定项目

推荐常用承压设备焊接工艺评定项目见表5。

表5 常用承压设备焊接工艺评定项目

6、特殊情况

对于NB/T47014-2011中规定的几种特殊情况,实际生产过程中并不多见,某一特殊情况只需按相应规定单独做一个焊接工艺评定项目即可。

(1)焊条电弧焊、埋弧焊、钨极气体保护焊、熔化极气体保护焊和等离子弧焊用于打底焊,当单独评定时,试件母材厚度T≥13mm。

(2)部分焊透的对接焊缝焊件、返修焊、补焊,试件母材厚度T≥38mm。

(3)不等厚对接焊缝焊件,按照等厚的对接焊缝试件评定,试件母材厚度T≥6mm(类别号为Fe-8、Ti-2、Ni-1~Ni-5不规定做冲击试验),试件母材厚度T≥38mm(除类别号为Fe-8、Ti-2、Ni-1~Ni-5的母材外)。

(4)除气焊、螺柱电弧焊、摩擦焊外,试件经超过上转变温度的焊后热处理(表5)。

(5)试件为单道焊或多道焊时,若其中任一焊道的厚度大于13mm。

(6)气焊。

(7)短路过渡的熔化极气体保护焊,当试件厚度或焊缝金属厚度小于13mm。

(8)对于异种钢的焊接,当焊缝两侧力学性能差距较大时,需要做纵向弯曲试验。

经过分析,对于Fe-1~Fe-5A类别母材,采用焊条电弧焊、埋弧焊、熔化极气体保护焊或钨极气体保护焊的一般压力容器制造,各类别中每种组别约进行≤6个焊评(其中Fe-1-2可以覆盖Fe-1-1)。

7、结语

压力容器制造企业对焊接工艺评定项目进行优化和整合,避免焊接工艺评定项目选择不当、多做或漏做产品焊接试件,减少焊接工艺评定覆盖范围重叠,这样既达到焊评覆盖范围连续、覆盖范围大,又能减少工艺评定数量的目的。