一种测定空气悬架高度控制阀耗气性能的方法

随着国家节能减排要求更加严格,人们对车用气动零部件耗气性能有着更高的要求,空气悬架高度控制阀由于存在结构多异、工况复杂、与其他用气系统共用气源等问题,往往难以了解其耗气性能。通过模拟其工作过程,采用压降监测压缩空气消耗量的方法,提出了可用于测定空气悬架高度控制阀耗气性能的方法,测定结果与实车监测数据对比,有着较高的一致性。可用于协助开发能耗更低、更加节能环保的空气悬架高度控制阀产品。

引言

在国内刚开始使用空气悬架的时候,人们往往只关注高度阀的可靠性,但近几年随着能源问题日趋严峻,高度阀的耗气性能也逐渐得到重视。为了了解高度阀的耗气性能,通常需要对实车进行对比监测,而且要保证其他用气系统不能干涉空气悬架系统,而实车不稳定的环境也会对监测结果产生一定影响。本文通过分析车辆空气悬架系统的工作过程,采用电机驱动的四连杆机构模拟高度阀摆臂的摆动过程,根据不同的工况,测定多种摆动角度和频率时的耗气性能。通过监测储气罐内压缩空气的压力变化,计算出高度阀消耗了的压缩空气的量。根据物质守恒的原理,该方法只观测高度阀进气过程,而忽略排气过程,因为目前车辆上大量使用的高度阀在有效工作区间内具有进、排气流量对称的特点,这样极大简化了测量设备,以及测量和计算的过程。如果确有需要,也可以单独测定排气过程。由于整个测量设备重量轻、尺寸小,可在温度湿度更加稳定可控的实验室环境进行测量,这样更有利于保证结果的精确性。通过测定高度阀耗气性能,可以知道不同结构、技术原理的高度阀耗气性能,从而有利于我们设计、开发出更节能环保的产品,符和国家对节能减排、绿色环保的倡导。

1、高度阀耗气性能测定原理

1.1 高度阀工况分析

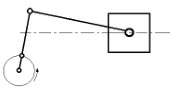

高度阀是控制空气悬架气囊的关键零部件,其旋转摆臂通常都有进气位、死区位、排气位这三个区域,如图1所示。不同的高度阀,虽然都存在这三个位置,但由于其设计原理和结构都各不相同,在各个位置时阀芯开度也不同,因此耗气量也各不相同。另外,从整个摆臂工作角度范围来看,其流量曲线更是千差万别。而流量曲线也只能给读者一个大致的印象,考虑到实际车辆工况,无法直观了解到高度阀经历多个工况之后总体耗气量。因此,测量其耗气性能,真空技术网(http://www.chvacuum.com/)认为对于空气悬架车辆特别是不使用化石燃料的新能源车辆,意义重大。

图1 高度阀工位图

在实车空气悬架系统中,高度阀进气口连接储气罐以在进气时获得压缩空气源,两个气囊口连接到气囊,排气口通过消音器直通大气。由于空气悬架往往与其他用气系统共用储气罐,而且储气罐压力下降到一定值后压缩机又会给储气罐供气,而高度阀排气过程消耗的压缩空气直排大气,很难收集起来测量,要想相对准确知道高度阀工作一段时间后总计消耗的压缩空气量,在实车上测量难度非常大。

1.2 高度阀耗气性能测量计算方法

实际工作过程中,压缩空气先通过高度阀进气道进入气囊,需要排气时,通过高度阀排气道排入大气。测量时,可以只考虑进气过程而忽略排气过程,因为不管是否存在气囊,所有通过高度阀进气道的压缩空气,最终都是被消耗掉的,气囊的存在与否,对最终结果没有影响。因此,测定过程中,高度阀进气口与储气罐相连,其他各接口保持通畅即可。高度阀摆臂从死区旋转到进气位置时,压缩空气从储气罐进入高度阀,然后从气囊口直排大气;高度阀摆臂从进气位置旋转到死区,压缩空气流量逐渐减小到零;高度阀摆臂从死区旋转到排气位置时,没有任何气流流动。

测试中,需要有一个已知容积的储气罐,连接经过校准的压力表,监测高度阀测试之前的干燥空气的压力值,以及完成一个测试周期之后的压力值,然后按照气体热力学公式计算储气罐内干燥空气密度,计算公式参见式(1):

![]()

式中:ρ,其他状态下干空气的密度,kg/m3

ρ0,标准状态下干空气的密度,kg/m3

P,其他状态下干空气的绝对压力,MPa

P0,标准状态下干空气的绝对压力,MPa

T,其他状态下干空气的温度,K

T0,标准状态下干空气的温度,K

标准状态下,代入上式,可得空气密度计算公式,参见式(2):

![]()

求得测试周期开始和结束时储气罐内干燥空气的密度,即可得到测试开始和结束时储气罐内干燥空气质量,二者之差即为高度阀消耗的压缩空气的量。测试周期可以按需要选择一定次数的进气循环,本文采用100个进气循环作为一个测试周期。

2、高度阀耗气性能测定设备

2.1 测定设备介绍

测定设备包括带干燥器的空气压缩机(储气罐),一定精度的压力表,可调速电机,高度阀固定基座,可调节连杆,外径6mm塑料导气管、气管接头、铰链若干,详见图2所示。

图2 测定设备示意图

已知容积的压缩机,产生干燥的压缩空气。压缩机节流阀通过塑料导气管以及三通接头与压力表相连,三通接头另一出口通过气管连接高度阀进气口。真空技术网(http://www.chvacuum.com/)认为所有塑料导气管长度要求尽可能短,以减少管路容积对最终测定结果的影响。图3为按此方法制作的高度阀耗气性能测定台。

图3 高度阀耗气性能测定台(含无油空压机)

2.2 测定过程介绍

高度阀手柄使用铰链与可调节长度的连杆相连,可调节连杆另一端通过铰链固定在电机飞轮边缘。调节可调节连杆的长度,可以改变高度阀手柄摆动的振幅(最大摆动角度),以满足不同工况的要求。调节电机的转速,以满足不同摆动频率的要求。

通过大量车辆实际运行数据可知:当车辆在平直路面匀速行驶时,高度阀摆臂摆动频率较高,2Hz以上(本文选择3Hz,过高的频率对测量耗气性能意义不大),摆动角度较小,约水平线以内,耗气量很小但属于长期工况;当车辆高度或载荷显著变化时,高度阀摆臂摆动频率较低,约1Hz,摆动角度较大,约水平线左右,此时高度阀为维持车身高度不变会显著地进气或排气,耗气量较大且为经常性工况;当车身高度或载荷变化很大,例如车轮掉进坑洞,或停车后部分车轮压着较高的障碍物时,摆臂角度超过水平线以上,但频率极低,高度阀为尽量维持车身高度不变,耗气量很大,但这种情况很少发生。因此,重点测量的两种工况为:

1)高度阀摆臂频率为3Hz,最大摆动为时的耗气量;

2)高度阀摆臂频率为1Hz,最大摆动为时的耗气量。

当高度阀摆臂角度为“-”时是排气过程,如前文所述,不予测定,下同。

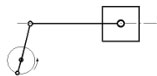

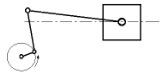

电机飞轮以及高度阀摆臂的运动可以用图4到图6所示的机构模拟。

图4 摆臂水平,位于死区位

图5 摆臂上摆,位于进气位

图6 摆臂上摆至上止点,位于进气位上止点

当可调连杆通过电机飞轮轴心且飞轮轴心位于可调连杆两个端点之间时,高度阀摆臂到达下止点,位于水平死区位置;当飞轮转过下止点,高度阀摆臂开始上摆,即开始进气过程;当可调连杆轴线再次通过电机飞轮轴心时,高度阀摆臂到达上止点,此时高度阀摆臂与水平轴线的夹角α为高度阀摆臂最大摆动角度。调节可调连杆的调节螺母,即可调节其长度,以此设定夹角α的大小。

3、实际耗气性能测定以及结果验证

按照上述测定方法,选取两款市售成品车用高度阀进行压缩空气消耗量测定,分别对其编号为A和B,其中A款高度阀技术特点为摆臂控制底部凸轮机构,使阀门内部进、排气道通、断,从而形成进气、排气动作,参见图7;B款高度阀技术特点为摆臂控制阀芯旋转,使阀门内部进、排气道通、断,从而形成进气、排气动作,参见图8。

图7 高度阀A

图8 高度阀B

先分别测试AB两款高度阀在摆臂最大角度为时的耗气量,然后调节可调连杆长度,使摆臂最大角度为,再依次测量AB两款高度阀耗气量。具体步骤如下:

1)组装高度阀及铰链,连接气管管路及电线;

2)调节可调连杆长度使高度阀摆臂最大角度达到要求值;

3)将压缩机打压到要求值后稍等片刻,然后记录此时压力值P1(MPa),同时计算储气罐内空气密度ρ1(kg/m3)以及质量m1(kg),并记录;

4)开启电机电源,设定频率后开启储气罐阀门,经历100个进气循环后稍等片刻,记录此时压力值P2(MPa),计算储气罐内空气密度ρ2(kg/m3)以及质量m2(kg),并记录;

测试完成后,结果如表1所示。

表1 AB两款高度阀耗气量测试数据

其中,压缩机储气罐容积为13L,室温为27°,即300K。

考虑到实际工作中,摆臂的工况耗气量很少,工况为主要耗气区域,可适当加权处理(例如按“二八定律”),得到高度阀总体耗气量。也可以不进行加权处理,在每个测试角度下单独比较。经过最终计算,可以看出,B款高度阀相对A款高度阀耗气量减少约24.4%。从整车范围来看,虽然空气悬架系统不是消耗压缩空气最多的系统,但是单就高度阀来讲,压缩空气消耗量减少24.4%左右,其节能减排的意义依然十分可观。

几年前,国内部分空气悬架部件厂做过粗略的实车测试,其数据显示B款高度阀相对A款高度阀,平均能减少压缩空气消耗约20%左右,参见图9。按照本文所述方法测试得到的结果,与该数据具有较高的一致性。

图9 国内实车测试高度阀耗气性能结果

4、结论

空气悬架高度控制阀种类繁多,性能各异,应用场合多种多样,通过以上原理分析与实际测定,本文所述方法可以用于测定不同原理和结构的空气悬架高度控制阀的耗气性能,有利于我们的产品设计和产品应用朝着更加环保和低能耗的方向发展。