煤直接液化工艺及耐磨阀门表面硬化技术研究

介绍了我国煤直接液化示范工程的工艺流程及其阀门的使用现状。分析了在煤直接液化工况系统中阀门的磨损失效形式以及表面硬化工艺的分类和作用。给出了阀门表面激光熔覆和火焰重熔硬化工艺的对比分析过程和研究结果。

1、概述

煤直接液化工程的建设,可以充分利用我国的“富煤”优势,促进我国能源结构的多元化发展。煤直接液化由于工艺特点,决定了其整套系统经受着严峻的考验。国内的百万吨级煤直接液化示范工程自投产以来,关键设备和管线一直面临着磨损失效问题。经过国内外科研院所和各大公司的科技攻关和技术改造,整套系统的运行已相对稳定。阀门作为其中的重要设备,其使用寿命关联着系统的安全性,而耐磨阀门的表面硬化方法和材料的选择,又直接影响着阀门的性能和工作寿命。

2、工况分析

煤炭液化技术是将固体煤炭经化学加工转化成液体燃料、化学品或化工原料的一种先进清洁煤技术。其有两种不同的技术路线,包括直接液化和间接液化。其中煤炭直接液化是在高温、高压条件下,使煤粉在催化剂和溶剂的作用下进行加氢裂解,直接转换成液体燃料,通过进一步加工精制成柴油、汽油、航空煤油等的工艺过程。其有着热效率高、液体产品收率高的特点,但是其工艺过程的操作条件相对严格。

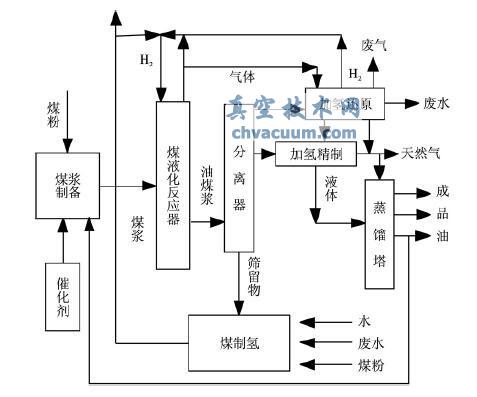

目前国内煤直接液化技术是在HTI 工艺的基础上进行优化改进的,其工艺流程如图1所示。煤液化工艺主要分为煤浆制备工段、反应段和分馏段三个工段。煤浆制备工段主要是将原煤加工成200μm 以下的煤粉,将煤粉与供氢溶剂混捏,然后促使油煤浆与催化剂混合,接着通过泵将混合之后的油煤浆输送至反应系统。反应工段则是在一定的温度、压力条件下,在催化剂的作用下,煤浆与供氢溶剂和氢气进行反应,反应器底部设有循环泵,通过循环泵将没有充分反应的油煤浆重新输送至反应器继续反应,以提高反应效率。分馏段主要是回收所有流出液体输送至T-STAR单元,并将反应后的残渣排出。

图1 煤直接液化工艺流程

3、阀门现状

3.1、失效原因

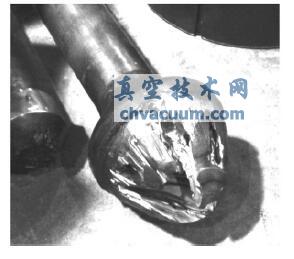

煤直接液化从煤浆制备到残渣分离,整个系统过程中都充满了煤粉、催化剂颗粒、矿物质等固体颗粒。这些颗粒物形成的含固多相流使得处于高温、高压差状态下的阀门所面临的流动磨损问题十分严重。在摩擦学中,磨损的定义为材料表面相互机械作用或液体、含固多相流、固体颗粒等对材料的冲蚀作用使得原始材料从基材表面脱离的过程。真空技术网(http://www.chvacuum.com/)认为在煤直接液化工艺中阀门的磨损类型主要包括高速冲蚀磨损、摩擦磨损、空蚀和液固低速磨损。

图2 调节阀阀芯冲蚀磨损

5、结语

(1) 煤直接液化装置设计时,应充分考虑整套系统的结构特点,合理布置相应功能的阀门。针对阀门出现的磨损、空蚀失效问题,应从阀门结构设计上,防止空蚀问题的产生;对阀门内部易受介质冲蚀磨损的部位进行表面硬化处理,提高阀门的抗磨损能力。

(2) 提高阀门控制器与执行机构的精度,确保阀门在启闭、调节过程中,截流件能够启闭到位,从而避免因启闭不到位而产生的磨损失效问题。

(3) 激光熔覆工艺试验中,基体、熔覆层显示清楚,界面处成分有梯度,无夹渣、无微观裂纹,两者呈冶金结合。激光熔覆层WC含量高于55%,硬度达65HRC以上,WC 颗粒分布均匀。火焰重熔的熔覆层WC 含量约为40%,硬度达65HRC以上,其中部分WC颗粒存在团聚现象。