双切断旋塞阀的结构特点

一、双切断旋塞阀的结构特点

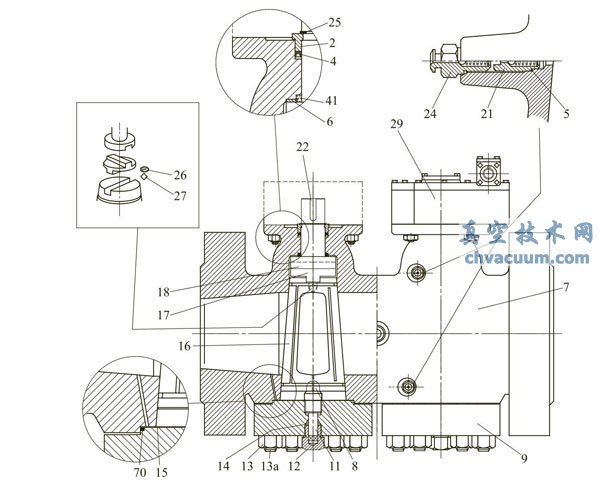

双切断旋塞阀(图1)是为了有严格密闭切断要求的特殊使用场合而设计的,该阀的设计非常紧凑,占用空间少,重量轻。其次,该阀设计的优点是比常规的两个切断阀和排放阀结构长度小。在大多数情况下,该阀的结构长度与普通的单个旋塞阀或球阀尺寸相同。

双切断旋塞阀是基于压力平衡式倒锥形旋塞阀的结构而设计的,因此与压力平衡式倒锥形旋塞阀的操作和维护方法相同。

因为移动的部件只有旋塞和阀杆,所以该阀操作简单,当旋塞顺时针旋转90°时,阀门就完成从开启到关闭的动作,反之亦然。

旋塞的锥度为1∶6,完全紧密地与阀体装配组合在一起,采用金属对金属的硬密封,也就是没有采用被流动的流体损坏的软密封。

双切断旋塞阀是根据“压力平衡式”原理设计制造的,这也就意味着旋塞是带有压力平衡孔的,以确保旋塞总在轴向平衡,从而防止旋塞被卡。其次,为了减少阀门的力矩,旋塞的表面采用热喷涂技术喷涂PTFE保护层,旋塞和阀杆是两个独立的部件,是借助于通用连接片的平衡环将它们连成一体,阀杆不能随意取出,只有在停车重新装配时,方能从底部取出。

作为二级密封,该阀门提供了油封系统,当阀门动作时,允许加入特殊的密封脂进入阀门的油封回路。除了密封作用外,还可以起到润滑的作用,以防止内件腐蚀和磨损,同时也降低了阀门的操作力矩。

该阀的密封带有三种独立的密封方式,是它的独特优点,它由加强板R-PTFE组成,及由不锈钢备用环构成的100%纯石墨密封的。在超高温场合和满足各种苛刻的不同标准的防火设计要求的场合,使用石墨材料密封是很有效的。

阀杆顶部,是一次密封的地方,这是一个带有嵌入式的特殊合金弹簧的PTFE密封圈(4),该密封圈可以从外部进行更换,它是用来压紧阀杆轴承(2)和开口/锁紧环的。除上面提到的阀杆密封外,手动操作阀具有防水密封功能,来阻止水渗透和脏东西进入阀杆。

图1 双切断旋塞阀(部分)

2—阀杆轴承;4—密封圈;5—垫片;6—止推垫片;7—阀体;8—延伸片;9—底盖;11—压力调整螺钉; 12—底部螺钉;13—螺母;13a—螺栓;14—固定环;15—调整垫片;16—旋塞体;17—平衡环;18—阀杆;21—单向阀; 22—键;24—注脂阀;25—弹性卡圈;26—弹簧;27—钢珠;29—驱动装置;41—防火密封垫;70—石墨密封圈

底盖(9)是用螺栓(13a)和螺母(13)固定在阀体上的。两个柔软的板或称膜片被放置在阀体和底盖之间的凹槽处,它们主要是起到金属密封作用,另外起到阻止介质在调整压力调整螺钉(11)、固定环(14)和底部螺钉(12)时泄漏。

该阀还有一个新的特点,那就是增加了一个防止内部空化的保护接口(在两个阀芯之间),称为专用压力释放口。这个特点是一个从逆着膜片的阀体密封表面通向每个阀芯外面的接口。当操作正常时,该接口是被底盖的压力封闭的,而底盖是用螺栓和螺母固定的,逆着膜片方向的。当两个阀芯均在关闭位置,一旦有过压出现,若阀门容易受热应力的影响,逆着阀门底盖的压力使得螺栓产生变形(拉伸),从而打开此释放阀,压力就会释放到管道中,在很短时间内管道压力释放到大气,并且在很短时间内,底部螺钉的变形度超过由ASME/API规范中定义的允许极限值。当压力下降时,螺栓回复至底盖处,然后关闭此接口。

除了金属密封,在阀体和底盖之间还置有一个纯石墨密封圈(70)。

根据不同用户的需求,排放接口会相应配置,该接口允许通向已检验的阀门自身的密封入口,经过第第一个阀芯处的任何泄漏可以通过它进行检测。

在阀体内部通过压力调整螺钉(11)对阀芯进行调整,当底部螺钉(12)拧紧时,通过固定环(14)将阀芯固定住。对阀芯的所有调整都是通过一个由两个膜片组成的调整垫圈实现的。

上面提到的,该阀提供了一个油封系统,它通过注脂阀(24)和单向阀(21)将可允许的特殊密封脂渗透到阀内部。密封脂是通过高压油枪喷射到凹槽里。该系统确保所有的密封表面都具有薄层的润滑剂,通过这样做来实现有效的二级密封。

另外,双切断旋塞阀的驱动装置连接盘是按ISO标准设计的,可以与各种执行机构相匹配。该阀是完全双向流的,安装方向不受限制,可以在任何位置安装。

二、双切断旋塞阀的流量

该阀是按保持流量变化最小值的要求设计的,以达到在最小的流量变化时的最大流通面积为目的。这样设计的结果是该阀的CV值在同类规格的产品中是最大的。

阀门相对于相同口径的两个独立的单个旋塞阀而言,流量比它们大,且压损比它们小。