DN1200电动高温闸阀填料密封失效分析与修复

催化裂化装置的电动高温闸阀安装在烟机入口水平管道上,是烟气轮机切除和紧急停车自动连锁系统中的关键阀门,正常操作时全开,事故或装置检修时阀门快速关闭。我厂2006年为山东海化石油分公司80×104t/a重油催化裂化装置生产的DN1200电动高温闸阀,在2011年装置检修时,发现介质泄漏量过大,导致装置无法正常开车。返厂解体检查发现,填料烧结粘连,压盖内壁及阀杆表面多处冲蚀磨损严重,阀杆填料密封完全失效,阀杆报废,如图1所示。为此,对闸阀阀杆填料密封的结构和机理进行了分析,找出了该阀门填料密封失效及阀杆磨损的原因,提出了修复措施,实际应用后效果较好。

(a)压盖内侧阀杆磨损 (b)压盖外侧阀杆磨损

图1 电动高温闸阀填料密封失效情况

1、闸阀阀杆填料密封结构与机理

1.1、阀杆填料密封结构

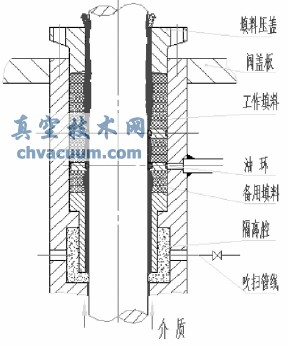

DN1200电动高温闸阀的填料密封结构为串联双填料密封结构,如图2a所示。上部填料为工作填料,正常操作时经预紧后起密封作用。下部填料为备用填料,仅套在阀杆上,并不压紧,两者中间设有间隔环。当工作填料需要更换时,通过填料函上的液体填料注入口注入液体填料,将备用填料压紧,起到密封作用,此时,即可在闸阀正常工作状态下方便更换工作填料。另外,在过流介质与填料之间设计有一隔离腔,并开设有吹扫口,工作中连续通入需经孔板节流的1MPa过热蒸汽,确保隔离腔压力高于介质压力,形成反吹风,阻止介质进入密封面间隙,而填料则主要起阻挡反吹风外泄的作用。

1.2、填料密封机理

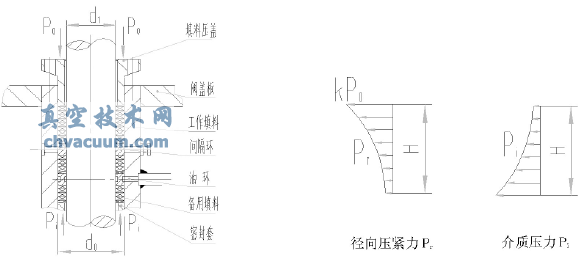

阀杆填料密封结构属于径向接触式密封,装在填料函内的填料在压盖通过螺栓施加的足够预紧力P0的作用下发生弹塑性变形,使之与阀杆的接触面上产生径向压紧力Pr,将填料紧压在阀杆表面,以阻止介质外泄。

根据填料密封的压紧力分布理论,填料被压紧后产生的径向压紧力Pr、任意高度y上的轴向压紧力Py以及介质压力Pi的关系为:

(1)(2)式表示的填料径向压紧力与介质压力Pi沿填料高度的分布如图2b所示。可以看到,这两者沿填料高度的分布恰恰相反。填料内侧介质压力Pi大,应给予较大的密封力,而此时的径向压紧力却最小,预紧力不能很好地发挥作用。如果加大预紧力,又会使填料产生过度预紧,摩擦力增大,导致填料和阀杆之间的磨损加剧,可见填料密封的受力状况很不合理。在实际应用中,往往只能保证靠近压盖的2~3圈填料处的径向压紧力最大,以达到阻止介质泄漏的目的。

(a)阀杆填料密封结构 (b)填料受力分布

图2 阀杆填料密封机理

2、阀杆填料密封失效分析与修复

2.1、填料密封失效原因分析

对DN1200电动高温闸阀进行解体,检查泄漏部位,发现密封填料已经全部板结坚硬,内表面有很多孔洞与凹坑,呈现煤渣状,有明显的过烧炭化和磨损现象。压盖内表面在靠近填料的端部出现局部冲蚀坑,深度约为5~6mm。阀杆外表面整个布满一层白色催化剂粉末,并且在阀杆尾部与压盖两侧配合部位均出现了沟壑状冲蚀磨损凹槽,最深处可达11mm,冲蚀方向沿轴向向外辐射。这些现象说明该阀填料密封已完全失效,介质泄漏,导致过流件冲蚀磨损严重,阀杆报废。

在分析原因时,首先查看了隔离腔上方的反吹风吹扫管,发现管路被水垢、杂质、湿催化剂粉团等物完全堵塞。据此可以推断,在阀门长时间全开过程中,由于反吹风压力下降到低于介质压力,已经有少量高温催化剂颗粒在介质压力作用下进入密封面间隙并聚集镶嵌在压盖内侧的2~3圈填料处,破坏了此处密封面的光滑状态,当阀门再次关闭时,此处局部短时摩擦力急剧增大,从而对已经热态预紧过度的填料和阀杆表面形成局部磨粒磨损,使密封面间隙增大。同时,填料工作温度接近700℃,由于局部摩擦发热严重,热量不能及时散发,导致填料的弹塑性变形能力降低,甚至损坏,不能及时补偿密封面间隙的增大量,引起填料松驰和密封比压下降,从而使介质发生泄漏,如图3所示。如果此时不能及时发现泄漏情况,采取适当措施,当反吹风完全停止吹扫时,将会使填料密封在短期内完全失效,阀门介质泄漏量进一步加大。

图3 填料磨损后介质泄漏示意图

另外,由于电动高温闸阀通过的介质为含少量催化剂颗粒的高温烟气,这些催化剂颗粒的主要成分为Al2O3或SiO2,硬度较高,且烟气中还含有SO2等腐蚀性气氛,温度高达700℃左右,进一步恶化了填料密封的工作环境,加剧了填料和阀杆的磨损速度。当含催化剂颗粒的烟气形成的具有气固两相流性质的高温气流束从密封面间隙喷出时,体积瞬间增大,将压力能急剧转化为巨大的速度能,冲蚀阀杆,最终形成沟壑状冲蚀表面,使阀杆报废,如图1所示。

2.2、DN1200电动高温闸阀的修复措施

结合填料密封的结构与机理,通过对DN1200电动高温闸阀阀杆填料密封失效原因进行分析,从以下方面提出了改进与修复措施。

2.2.1、保持填料适当预紧,严防过度预紧

电动高温闸阀在系统升温或安装环境中因温度、压力等因素发生波动时,由于压盖、螺栓之间的热胀冷缩速率不同,容易导致填料压盖螺栓预紧力及填料受力情况反复变化,当靠近压盖处2~3圈填料产生的径向压紧力降低到小于介质压力时,便会出现泄漏。

但是,根据填料密封的结构与机理,要保证填料密封100%零泄漏是不现实的。因为在实际应用中,为了获得100%零泄漏的密封性能,人们考虑较多的是不断给填料施加更大的预紧力,忽视了过度预紧给填料密封带来的不利影响,反而加快了填料和阀杆表面之间的磨损,使填料密封早期失效。因此,在现实中,为了改善摩擦性能,只需要给填料施加适当的预紧力即可,不可过度预紧,可以允许反吹风有微量的泄漏量,以保证摩擦面上的冷却与润滑。

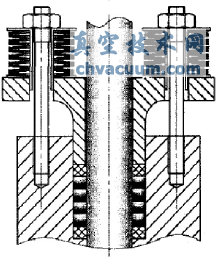

为了保证填料的适当预紧,目前比较可行的办法是在压盖螺栓处根据填料径向压紧总力Pr的大小设计预紧蝶形弹簧,如图4。在长周期运行中保持稳定的预紧力,使填料径向压紧力保持在比较合理的范围,自动补偿填料磨损,起到了预防预紧不足或过度预紧的作用,提高填料密封使用的寿命。

图4 填料预紧碟簧安装示意图

2.2.2、正确组合和安装填料

电动高温闸阀选取的是柔性石墨和石墨石棉编织盘根的组合填料,在对其进行修复的过程中需注意以下问题:

(1)对填料函内已损填料必须彻底清理,保证新装填料环尺寸能够与阀杆和填料函内表面配合良好;

(2)膨胀石墨选用一组不同压制压力的成型填料,由内到外压制压力依次减小。这样填料径向压紧力分布更均匀,密封效果更好;

(3)安装填料时,新填料不应随处放置,以免表面沾污泥砂等硬质污物,因这些污物很难清除,一旦随填料装入,会对阀杆产生强烈磨损;

(4)新制阀杆的表面要求光滑,不应有刻痕、碰伤和锈蚀。

2.2.3、保证吹扫管线畅通,正确及时维护阀门

闸阀安装投用后,必须保证阀杆处的连续吹扫,不得间断。用户要不定期对阀杆吹扫管线进行巡查,一旦发现管线有堵塞或不顺畅情况,必须及时清理,保证反吹风压力大于介质压力,从而提高填料密封的可靠性,延长填料使用寿命。

另外,在阀门关闭或开启初期,要频繁查看阀盖处的填料密封情况,如果泄漏量有加大趋势,必须及时更换工作填料,并适当预紧,以防介质泄漏情况加剧后对阀杆造成冲蚀。

经过以上措施对DN1200电动高温闸阀填料密封结构进行修复并投用后,用户反映应用效果较好,阀杆填料密封良好,修复效果达到满意。

3、结论

DN1200电动高温闸阀填料密封失效的主要原因为阀杆蒸汽吹扫孔堵塞,反吹风压力消失,导致含高硬度催化剂颗粒的腐蚀性烟气进入填料密封面,使填料和阀杆之间的腐蚀和短时磨损加剧,密封面间隙增大,介质发生泄漏并高速冲蚀阀杆,最终导致填料密封失效,阀杆报废。安装或更换填料时的过度预紧也是导致填料密封早期失效的原因之一。