阀门耐火试验方法研究

为了解决阀门耐火试验中水相变带来的安全和稳压问题,进行了模拟试验研究。研究结果表明,阀门耐火试验中采用针阀调节卸压通道的方式能保证腔体内的压力稳定;试验过程中水被大量气化,产生的高温高压水蒸气会冲击水压管线,缩短管线的使用寿命并降低设备的安全系数。根据研究结果提出了以下解决方法:采用针阀和压力泵提供稳定的压力;采用阻气装置使水蒸气液化,缓冲水蒸气对管线的冲击,降低水压管线的温度。应用该方法建立了阀门耐火试验系统。试验表明,该方法切实可行,能够达到标准要求;最高试验温度980℃,最高试验压力103.5MPa,且压力稳定。

阀门的耐火性能就是阀门在高温火焰中保持正常工作的能力,它是衡量阀门安全性能的重要指标。阀门的耐火试验是确定其耐火性能的唯一方法。海洋平台用阀门和气田用阀门都要求进行耐火试验。

APISpec6FA标准规定了阀门耐火试验的具体要求:用水作试验介质,将阀板关闭,对上游端内腔升压至试验压力(0.2~103.5MPa)后,用761~980℃的火焰对阀体外表灼烧30min,再冷却至100℃以下。此过程中密封部位的泄漏水量不能超标。整个试验过程会有压力变化,压力恢复的时间累积不得超过2min。

阀门耐火试验中,水总是发生液态到气态和气态到液态的2次相变,相变会带来腔内压力巨大变化。当温度升到临界点以上,水以一种临界状态存在,无法了解压力变化情况。压力的迅速增长会带来非常大的安全隐患,若不能及时卸压就会发生爆炸。由于标准要求试验过程中压力不变,而且压力恢复的时间也有限制,所以压力的迅速增长也会给系统稳压带来难度。阀门耐火试验的难点在于水相变会给试验带来安全和稳压问题。这也是阀门耐火试验方法研究的重点。目前我国还没有完全符合APISpec6FA标准要求的试验方法。鉴于此,笔者针对水相变的问题进行试验研究,并提出了解决方法。

1、试验研究

笔者从接触到的资料文献中都无法得出火焰中密闭腔体内水的压力变化规律。能否卸掉不断增长的压力?卸压通道内是水还是水蒸气?这些问题都涉及到安全和稳压。首先需要进行模拟试验,找到保证安全和稳压的最佳方案,以便使阀门耐火试验能够顺利进行。阀门模拟试验的原理如图1所示。

图1 模拟试验原理图

试验利用现有的230MPa高压试验装置保持承压腔体内的压力。压力传感器和二次仪表感应并显示压力值,气动阀作为紧急卸压阀用,针阀作为可以调节不同通径的卸压阀,用来维持压力稳定。燃气用液化气,压力调节器调节火焰大小,热电偶和二次仪表感应并显示温度值,火焰维持在761~980℃。

试验采取的安全措施:压力源、二次仪表、液化气的截止阀和压力调节器都在控制室放置,试验过程中人不能走进被试件区域;承压腔体按承压70MPa设计,由于考虑多次试压,着火状态下腔体内压力控制在15MPa以下;紧急状态下,打开气动阀进行大通径卸压,若压力升高过快时,应迅速断气卸压。

试验方法:试验压力1MPa时做1次试验,燃烧时间30min,试验中不卸压,观察压力变化情况。然后在试验压力为1、5和10MPa时分别做3次试验,燃烧时间30min,调节针阀,力求保持稳压。每2次试验之间,工件要充分冷却。用水压数据采集系统绘制压力曲线图。

模拟试验结果如下:

(1)在1MPa试验压力不卸压的情况下,压力开始增长得比较缓慢,随着水的不断气化,压力增长也越来越快,水压变化曲线如图2所示。最终压力增加了近13倍。

图2 试验压力1MPa时水压变化曲线

(2)试验压力1、5和10MPa的3次试验中,通过打开针阀进行卸压,均可以达到稳压的目的。

10MPa时比1MPa时卸压速度快,针阀的卸压通径就小。试验压力10MPa时的稳压曲线如图3所示。

图3 试验压力10MPa时稳压曲线

(3)在着火20min左右,卸压管线开始喷射出水气混合物,水蒸气越来越多。

(4)用红外线温度计测量卸压管线和针阀,试验中最高温度为150℃。

通过模拟试验结果可以得出以下结论:

(1)水的相变造成了压力的迅速升高,不及时卸压就会爆炸。

(2)阀门耐火试验中采用针阀调节卸压通道的方式可以保证腔体内的压力稳定,使压力可以得到控制。

(3)试验过程中水被大量气化,产生的高温高压水蒸气会冲击管线,缩短管线的使用寿命。

(4)若卸压管线呈持续高温状态,就会降低安全系数。

2、解决方法

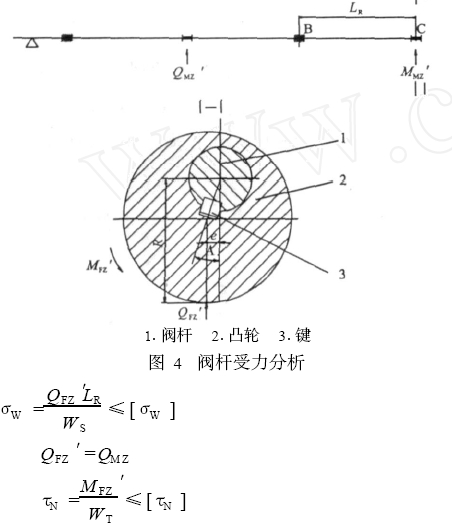

如图4所示,在着火过程中可以通过针阀4进行卸压,通过调节针阀的开度来调节卸压的速度。

图4 阀门耐火试验系统方法原理图

1)计量罐;2)压力泵;3)控制箱;4、7、8)针阀;5、9)气动阀;6)压力传感器;10)阻气装置;

11)燃烧室;12)被试阀门;13)热电偶;14)冷凝管线;15)燃气传感器;16)控制柜;17)燃气控制柜。

标准要求卸压的水需要进行计量,在被试阀门中产生的水气混合物通过阻气装置10、针阀7、气动阀5和针阀4流回计量罐。

阻气装置就是一个大管径的U形管道。当高温高压的水气混合物通过U形管道的时候,通过大管径和改变方向就可以降低冲击速度,同时对U形管道进行冷却,水蒸气经过U形通道后就会变成水,温度和速度都会降低,这样就保证了上游管线的安全。

在被试阀门的两端加装与被试阀门通径相同的连接管,由于连接管不在火焰中,所以连接管中的冷水先经过卸压管道,这样就延缓了水蒸气通过卸压管道的时间。

试验中被试阀门在火焰的作用下,压力上升,这时气动阀5打开,通过针阀4卸压。如果被试阀门泄漏很快,压力会下降,压力泵会启动补充压力。通过压力泵和针阀4就实现了被试阀门的压力稳定。

如果被试阀门有设计或制造缺陷,本体承受不了试验压力,那么在高温高压的试验环境下就有可能发生爆炸。为了保证人员和设备的安全,燃烧室由防爆墙和轻质易碎的顶棚组成。防爆墙内有钢筋网并由水泥浇筑,用来承受爆炸时的主要冲击,轻质易碎的顶棚主要用来卸掉爆炸时产生的压力,减轻对防爆墙的冲击。

3、结论

(1)阀门耐火试验中会有大量的水气化,高温高压的水气混合物会冲击管线。如果整个管线温度较高,就会加速密封件的老化,降低管线的安全系数。

(2)利用压力泵、针阀和阻气装置的联合控制,再加上具有防爆功能燃烧室的最终保护,不但实现了稳压,还保证了人员和设备的安全。

(3)江汉机械研究所已经建立了阀门耐火试验系统。试验表明,该试验方法切实可行,能够达到标准要求,最高试验温度980℃,最高试验压力103.5MPa,且压力稳定。

(4)目前海洋采油平台用阀门、天然气井和管道用阀门均需要进行耐火试验。阀门耐火试验系统将会成为我国海洋、天然气用阀门耐火性能标准的检测平台。